アルミ合金の特徴や設備部品での選び方を解説(前編)- アルマイト、ブロック材、丸棒材など

| 製造現場から褒められる部品設計の秘訣【第15回】

アルミニウム合金(以降、アルミ合金)は鉄やステンレスと比べると軽く、材質や規格形状の種類も豊富で汎用性の高い材料です。また、アルマイト(陽極酸化処理)という特有の表面処理が利用できるのも大きなメリットですね。

今回は鉄やステンレスと同様によく使われる「アルミ合金」について、特徴や規格などをご紹介していきます。

※アルミニウムの種類や特徴はこちらをご覧ください。

目次

1. アルミ合金の特徴

アルミ合金は、比重が2.6~2.8と鉄やステンレス(比重約7.9)と比べ、格段に軽い材料です。切削加工の加工性も良く、加工精度も出しやすい優れた材料と言えます。

汎用的なA5052や、強度を高めたA2024、A7075等材質のラインナップも豊富です。また、熱伝導度が高いためヒートシンクなどにも利用されます。比強度(密度あたりの引張り強さ)に優れるため、強度を保ちながら軽量化が必要な部位にも積極的に用いられます。航空機や自転車の構造部材に利用されることも良く知られていますね。

一方で、アルミ合金は鉄やステンレスと比較すると柔らかく、傷や打痕が入りやすい材料でもあります。強度も劣るため、荷重のかかる強度部材にはあまり用いられません。アルマイト処理をすると、母材の表面を酸化アルミニウム層が覆うことになるので、電気伝導性が失われることも注意点です。

また、鉄(SS400など)やステンレスと比較すると、溶接が難しい材料です。溶け込みが浅いため、溶加棒を多めに盛りビードを大きくして溶接するのが一般的です。したがって、外観を良くするために無闇にビードカットをするのはお勧めしません。

図1-1 アルミ合金 溶接ビードの例

設備部品として利用する際には、これらの特徴を考えた上で材質の選定をすると良いと思います。

一般的にアルミ合金の材質を表現する際に、5,000番台とか2,000番台などという表現をします。1,000番台は純アルミニウム系で、アルミニウムの純度が極めて高い材料です。代表的なのは、A1080やA1050ですが、特殊な用途に利用されることが多い材質なので、設備部品としてはほとんど用いられません。

2,000番台はAl-Cu系の合金です。代表的な材質に、A2014(ジュラルミン)やA2024(超ジュラルミン)があり、アルミ合金の中では、強度が高い材質です。アルマイトや溶接には不向きですが、機械加工による精密部品で良く用いられます。特に旋盤系の加工では切粉が繋がりにくく、加工しやすい材質となります。

5,000番台はAl-Mg系の合金です。代表的な材質が、A5052です。板材やプレート材で、アルミ合金と言えばこのA5052を指すことが多いです。アルミ合金の中では溶接性が良く、アルマイト性にも優れるため汎用的な材質と言えます。

丸材になると、A5052よりもA5056の方が一般的です。切削性も良い材質ですが、旋盤加工では切粉が繋がりやすいため、特に自動盤などの連続運転には不向きです。

6,000番台がAl-Mg-Si系合金です。代表的な材質が、A6061です。日本ではA5052が最も一般的なアルミ合金ですが、米国ではA6061の流通量が多く一般的なようです。また、アルミサッシなど押出材用の材料として用いられるのが、A6063です。アルミフレーム、アングル材やフラットバーなども基本的にはA6063となります。

7,000番台がAl-Zn-Mg系合金です。代表的な材質が、A7075(超々ジュラルミン)です。アルミ合金の中では最も強度に優れ、航空機部品に用いられることでも良く知られていると思います。2,000番台同様に、溶接性やアルマイト性は良くありません。

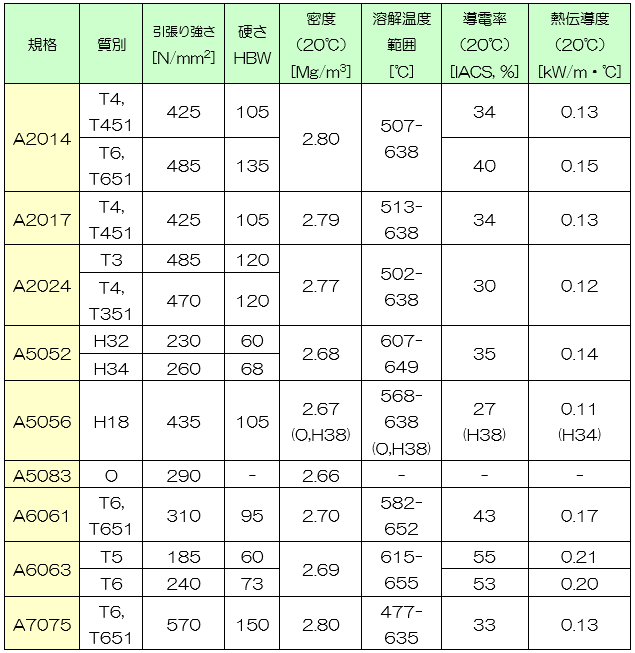

アルミ合金の一般的な規格と物性を下記にまとめておきます。

表1-1 アルミ合金材料の特性

材料業者提供情報より、筆者にて作成

アルミ合金は、その製造工程で熱処理や加工硬化処理をして所定の硬さや性質に調整されます。これを質別と呼んでいます。

Oは、焼きなまし処理をしてそのままの状態で、非常に柔らかい状態です。

Hは力を加えて所望の硬さまで加工硬化させた状態となります。

Tは固溶体化処理、時効処理などの熱処理をした状態です。

具体的に表で示すと表1-2のようになります。材質を指定するときには、これらの質別も併せて確認するようにしましょう。

表1-2 アルミ合金の質別

| 質別 | 内容 | ||

| O | 焼きなまして軟化したもの | ||

| H112 | 熱間圧延のままのもの | ||

| H

加工硬化と焼きなましによって所定の強度を得る処理 |

H1n | 加工硬化のみのもの | nには、2・4・6・8の数字が入り、強さの度合いを表す。8:硬質、 6:3/4硬質、4: 1/2硬質、 2:1/4硬質

(0: なまし材) |

| H2n | 加工硬化後、適度に焼きなまして調質したもの | ||

| H3n | 加工硬化後、安定化処理をしたもの | ||

| T

熱処理によって(焼入れ・焼き戻しなど)高い強度を得る処理 |

T3 | 焼入れ後、冷間加工したもの | |

| T4 | 焼入れを行い、自然時効させたもの | ||

| T5 | 熱間加工から急冷し、その後焼戻ししたもの | ||

| T6 | 焼入れ後、焼戻ししたもの | ||

| T8 | 焼入れ後、冷間加工してから、焼戻ししたもの | ||

| Tn51 | 焼入れ後、引張り矯正によって、1~3%の永久ひずみを与え、残留応力を除去し、さらに焼戻ししたもの | ||

| Tn511 | 上の引張り矯正の後に、整直矯正を加えたもの | ||

材料業者提供情報より、筆者にて作成

2. アルマイトについて

アルミ合金の大きな特徴の1つが、アルマイト(陽極酸化処理)です。

ワークの表面を酸化アルミニウムの層(アルマイト被膜)に置換することで、表面を硬くし、耐食性や耐摩耗性を向上させます。アルマイト被膜は、メッキや塗装と異なり剥離することはありません。

さらに、染色により様々な色を表現できるため、意匠性の高い処理が可能です(染色アルマイト、またはカラーアルマイト)。これらのカラーアルマイトに対して、一般的な着色されていないものは白アルマイトとも呼ばれます。

図2-1 カラーアルマイトのサンプル

アルマイトの特徴と注意点

アルマイトは、酸性溶液中にワークを通電しながら浸し、ワーク表面に酸化アルミニウムのバリア層と多孔質層を生成します。封孔処理により多孔質層を塞ぎ、耐食性を向上させて被膜が完成します。

アルマイトは寸法変化も伴うため、精密部品の場合は注意が必要です。

概ね、被膜の膜厚の約半分が元の寸法よりも大きくなるものと考えてください。一般的なアルマイト処理は10μm程度ですので、寸法変化は5μm程度ということになります。

ピン穴や摺動部で厳密な公差管理が必要な場合は、処理前にこの寸法変化も見込んだ状態に仕上げておく必要があります。ただし、処理の前に化学研磨や化成処理を施す処理業者も多いようです。これらの前処理により、若干寸法がマイナスになり、アルマイト処理のプラス分と相殺しほとんど寸法変化が生じないケースもあります。

実際には、業者と具体的な工程や、寸法変化の程度を確認しながら設計すると良いと思います。

また、アルマイト被膜には導電性がありません。一部をマスキングして被膜の生成を除外したり、処理後に切削加工等で被膜を除去して母材を露出させたりと、導電性を確保するための工夫が必要になる場合があります。

アルマイトのバリエーション

一般的にアルマイトと言えば、10μm程度の被膜を生成する、いわゆる「白アルマイト」を指します。白と言っても、色が白くなるわけではありません。カラーアルマイトとの比較で白と表現されているわけですが、実際の色味は母材の色がややくすんだ程度です。

「カラーアルマイト」は、黒色が一般的ですが、青や赤などでも色調や濃淡、光沢などを自在に表現することができます。黒色の場合は「黒アルマイト」などと呼ばれることが多いです。

カラーアルマイトはロットによって厳密に再現することが難しいため、試作の段階で色見本などを作成し、濃淡や輝度などの限界値を予め設定し、業者と合意を得ておくと良いでしょう。

アルマイトの前に、ブラスト処理により表面を梨地状にしておくことで、装飾性の高い「艶消しアルマイト」となります。艶消しアルマイトは白だけでなく、染色したものにも適用可能です。

切削加工のカッターマークもブラスト処理で消すことができるので、切削加工部品を美観に優れた部品に仕立てることが可能です。

逆に、切削加工部品をそのままアルマイト処理すると、カッターマークが残ったまま被膜が生成されます。外装部品なのか、機能部品なのかでブラスト処理の有無を判断すると良いと思います。

また、薄く平べったい部品の一方にブラスト処理をすると、「反り」が発生しますので、注意が必要です。

被膜の膜厚は、処理時間の変更などによりある程度調整が可能です。一般的には、5~20μm程度となります。それ以上の膜厚になると、硬質アルマイトとなります。「硬質アルマイト」は20~50μm程度の膜厚を実現し、より高い硬度で、耐食性や耐摩耗性の向上が見込まれます。

一方で、被膜が厚くなるほど、色が濃くなり、ざらついた表面となり、処理費用も増大します。硬質アルマイトはピストン・シリンダー類や航空機部品などで利用されます。

アルマイトとテフロン加工を組み合わせた「タフラム処理®」も重宝されます。耐食性や耐摩耗性のさらなる向上や、摺動特性に優れます。

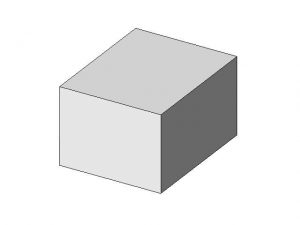

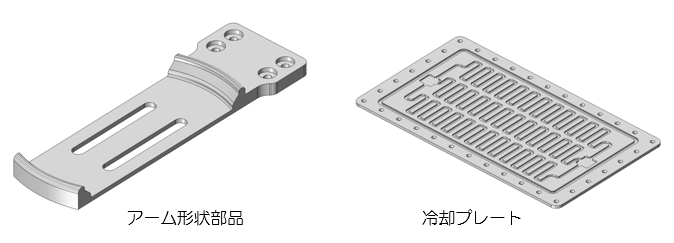

3. アルミ合金のブロック材やプレート材の特徴

アルミ合金材料のうち、主に切削加工に用いられるブロック材やプレート材について解説します。

アルミ合金材料のブロック材やプレート材は、厚みの決まった圧延材から切り出して利用されるのが一般的です。もちろん、6F材として入手することも可能ですが、厚みは規格通りの寸法で指定し、幅と奥行き方法を指定して手配するのが一般的です。

表3-1に一般的なブロック材やプレート材に用いられる材料の厚みをまとめておきますので、参考にしてみてください。

表3-1 アルミ合金材料 ブロック材/プレート材の標準寸法

* 質別はT3

材料業者公開情報より、筆者にて作成

アルミ合金のブロック材やプレート材には特筆すべき点がいくつかあります。

まず、JISで定められた公差よりも、板厚方向に対して高精度なプレート材が各材料メーカーから出されている点です。板厚方向に対して±0.1~0.2mm程度の高精度な材料が流通していて、上下2面以外をフライス加工(4F)とすることで、容易に高精度な材料を入手しやすいという特徴があります。

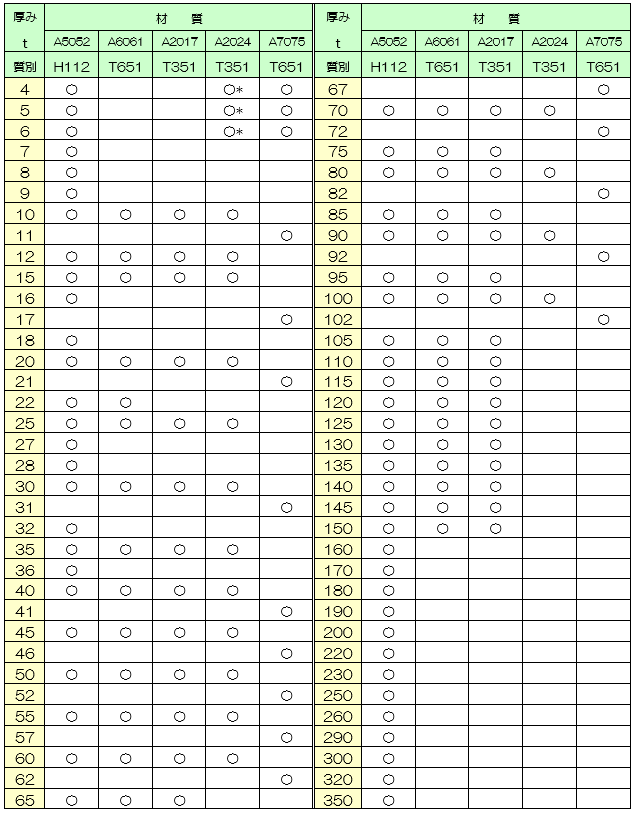

また、アルミ合金材料は製造の過程で応力が加わっているため、特に薄肉形状では反りや変形が大きく生じます。

参考記事:切削加工による変形に気を付けよう!!

図3-1 薄肉形状部品の例

このような場合には、KN材と呼ばれる加工歪が極めて少ない材料もブロック材やプレート材として流通しています。KN520は、A5052と変わらない成分ですが、薄肉加工をした場合の反りは劇的に小さくなります。

私も、通常の材料だと数mm程度は反ってもおかしくない形状で、KN材で加工すると0.1mm程度の反りで収まったという経験が何度かあります。KN材の詳細については、材料業者に問い合わせてみてください。

一方、アルミ合金は鉄やステンレスと比較すると柔らかく、特に雌ネジの強度に課題が出やすい材料です。ネジ部の強度が必要な場合には、「ヘリサート(またはねじインサート)」により補強することも検討してみてください。

ヘリサートは、主にステンレス製のスプリング状の部品です。雌ネジ部に予めヘリサート用の雌ネジを加工しておき、専用の工具で挿入します。

図3-2 ねじインサートの外観

図3-3 ねじインサートの取り扱い方法

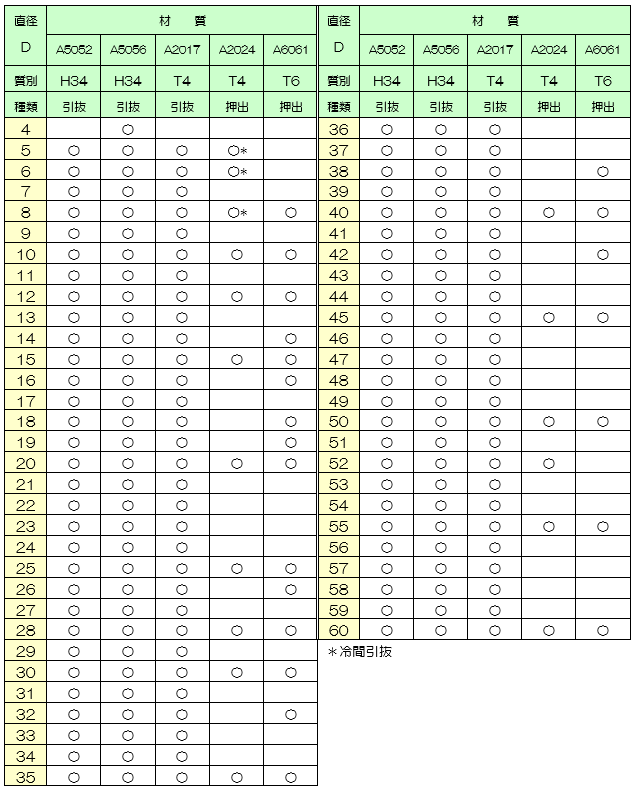

4. アルミ合金の丸棒材の特徴

アルミ合金材料のうち、主に軸形状部品に用いられる丸棒材について解説します。

アルミ合金で丸棒材と言えば、A5056が一般的です。他にも、A6061やA2024なども丸棒材が存在します。流通量の多い規格寸法を予め覚えておくと、軸形状部品の設計の際に大変参考になると思います。

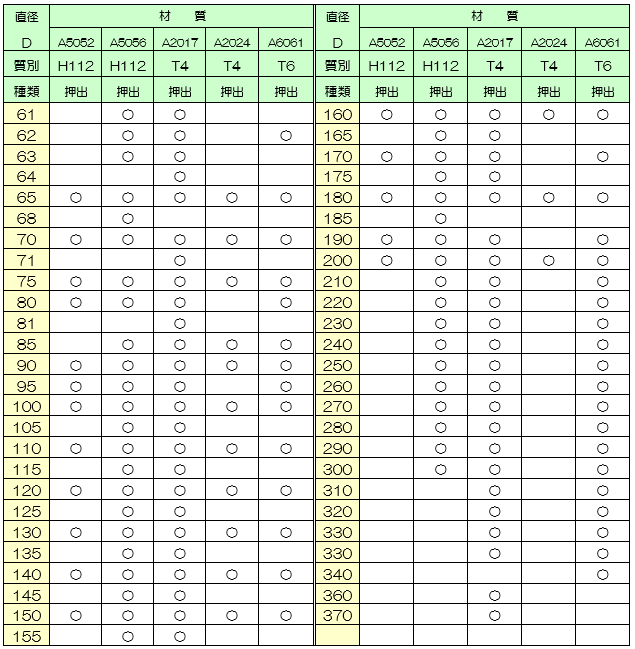

表4-1、表4-2に標準寸法をまとめておきます。

表4-1 アルミ合金材料 丸棒材の標準寸法(Φ60まで)

材料業者公開情報より、筆者にて作成

表4-2 アルミ合金材料 丸棒材の標準寸法(Φ60~)

材料業者公開情報より、筆者にて作成

アルミ合金の丸棒材には、上記に挙げた以外にも、A6063やA5083の材料も存在します。Φ370より大きい材料については、鋳造材も存在するようです。

さらに大きな直径については、プレート材から切り抜いて利用することも検討できますが、材料の入手にコストと工期がかかります。また、JIS規格で定められる直径公差の材料のみならず、高精度材なども各メーカーから出されていますので、設計の際に確認してみると良いでしょう。

5. アルミ合金の丸パイプ材の特徴

アルミ合金材料のうち、主にフレーム構造や円筒状形状部品に用いられる丸パイプ材について解説します。

特に円筒形状を基本とした部品には、元々内径がくりぬかれている丸パイプ材は非常に重宝しますね。自転車やカート等軽量化を図りつつ剛性が必要なフレーム構造には、この丸パイプ材を溶接で繋ぎ合わせた部品が多用されます。

アルミ合金の薄肉パイプはA6063が一般的です。

それぞれの材質で、標準となる外径と肉厚の組み合わせを覚えておくと、設計時に大いに役立つと思います。

表5-1に流通している標準的な寸法表をまとめておきますので、是非ご活用ください。

表5-1 アルミ合金材料 丸パイプ材の標準寸法(A5052)

| 材質 | 質別 | 外径D | 肉厚 t | ||||

| 2 | 3 | 4 | 5 | 8 | |||

| A5052引抜 | H34 | 20 | 〇 | 〇 | |||

| 22 | 〇 | 〇 | |||||

| 25 | 〇 | 〇 | |||||

| 28 | 〇 | 〇 | |||||

| 32 | 〇 | 〇 | |||||

| 35 | 〇 | 〇 | |||||

| 38 | 〇 | 〇 | 〇 | 〇 | |||

| 40 | 〇 | 〇 | 〇 | 〇 | |||

| 45 | 〇 | 〇 | |||||

| 50 | 〇 | 〇 | 〇 | 〇 | |||

| 55 | 〇 | 〇 | |||||

| 60 | 〇 | 〇 | 〇 | 〇 | |||

| 65 | 〇 | 〇 | |||||

| 70 | 〇 | 〇 | |||||

| 75 | 〇 | 〇 | |||||

| 80 | 〇 | 〇 | |||||

| 90 | 〇 | ||||||

| 100 | 〇 | 〇 | |||||

| 110 | 〇 | ||||||

| 120 | 〇 | ||||||

| 130 | 〇 | ||||||

| 140 | 〇 | ||||||

| 150 | 〇 | ||||||

材料業者公開情報より、筆者にて作成

表5-2 アルミ合金材料 丸パイプ材の標準寸法(A5056)

| 材質 | 質別 | 外径D | 肉厚 t | |||

| 10 | 15 | 20 | 30 | |||

| A5056押出 | H112 | 50 | 〇 | |||

| 60 | 〇 | |||||

| 70 | 〇 | |||||

| 80 | 〇 | |||||

| 90 | 〇 | |||||

| 100 | 〇 | 〇 | 〇 | 〇 | ||

| 110 | 〇 | 〇 | 〇 | 〇 | ||

| 120 | 〇 | 〇 | 〇 | 〇 | ||

| 130 | 〇 | 〇 | 〇 | 〇 | ||

| 140 | 〇 | 〇 | 〇 | 〇 | ||

| 150 | 〇 | 〇 | 〇 | 〇 | ||

| 160 | 〇 | 〇 | ||||

| 170 | 〇 | 〇 | ||||

| 180 | 〇 | 〇 | 〇 | |||

| 190 | 〇 | 〇 | ||||

| 200 | 〇 | 〇 | 〇 | |||

| 210 | 〇 | |||||

| 220 | 〇 | |||||

| 230 | 〇 | |||||

| 280 | 〇 | |||||

| 300 | 〇 | |||||

材料業者公開情報より、筆者にて作成

表5-3 アルミ合金材料 丸パイプ材の標準寸法(A6063)

| 材質 | 質別 | 外径D | 肉厚 t | ||||

| 1 | 1.5 | 2 | 3 | 5 | |||

| A6063 | H14 または H18 |

6 | 〇 | ||||

| 8 | 〇 | ||||||

| 9 | 〇 | ||||||

| 10 | 〇 | ||||||

| 12 | 〇 | ||||||

| 15 | 〇 | ||||||

| 16 | 〇 | 〇 | |||||

| 18 | 〇 | 〇 | |||||

| 19 | 〇 | 〇 | |||||

| 20 | 〇 | 〇 | 〇 | ||||

| 22 | 〇 | 〇 | 〇 | 〇 | |||

| 25 | 〇 | 〇 | 〇 | 〇 | |||

| 28 | 〇 | 〇 | |||||

| 30 | 〇 | 〇 | 〇 | 〇 | |||

| 32 | 〇 | 〇 | 〇 | 〇 | |||

| 35 | 〇 | 〇 | 〇 | 〇 | |||

| 38 | 〇 | 〇 | 〇 | ||||

| 40 | 〇 | 〇 | 〇 | 〇 | |||

| 45 | 〇 | 〇 | 〇 | ||||

| 50 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| 55 | 〇 | 〇 | |||||

| 60 | 〇 | 〇 | 〇 | ||||

| 65 | 〇 | ||||||

| 70 | 〇 | 〇 | |||||

| 75 | 〇 | ||||||

| 80 | 〇 | 〇 | |||||

| 90 | 〇 | 〇 | |||||

| 100 | 〇 | 〇 | |||||

| 110 | 〇 | 〇 | |||||

| 120 | 〇 | 〇 | |||||

| 130 | 〇 | ||||||

| 150 | 〇 | ||||||

材料業者公開情報より、筆者にて作成

(後編へ続く)

※アルミ合金材料のうち板材、フラットバー、形材、フレーム材の特徴と選び方は「アルミ合金の特徴や設備部品での選び方を解説(後編)」をご覧ください。