今回からシリーズが変わり新たな読者層の方も増えるかもしれませんので、改めて自己紹介とともに、「生産性向上」をテーマとする本シリーズの狙いについてご案内させていただきます。

株式会社小川製作所の小川と申します。

都内で機械や装置の設計・開発支援を行いながら、金属加工や装置製作を手掛ける会社(いわゆる町工場)を経営しています。前回までは、このような実務を通じて得られた知見から、生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について記事を書かせていただきました。

実は私、本業の傍ら経済統計のデータをグラフ化してSNSやブログ、WEBメディアなどで共有するちょっと変わった趣味があります。そこから見えてきたのは、失われた○○年といわれるような日本経済の長期停滞の中で進む、企業の変質や、製造業の変化、労働者の貧困化など深刻な日本特有の課題です。

※「小川真由 (小川製作所) 」のプロフィール、記事一覧はこちらから

一方で、バブルを機に起こった極端な変化が解消されつつある面もあり、現在がまさに国内経済の主役である私たち中小企業が停滞を打開する“転機”であるということもわかってきました。そして、変質してしまった企業が本来の「付加価値を稼いで、労働者=消費者への分配を増やす存在」としての役割を取り戻すことがそのカギとなりそうです。

この付加価値を稼ぐという企業の本質と、生産性向上とはほぼ同じ意味を持ちます。「生産性向上」というとなんだか難しい取り組みのように感じるかもしれませんが、企業としてはむしろ最も基本となる活動に過ぎないことがお分かりいただけると思います。

また、中小企業は事業承継が課題といわれていますが、すでに2代目、3代目に代替わりし、大きく飛躍する企業が増えてきたことも事実と思います。

このような主に世代交代を機に成長を実現した企業の多くは、事業を高付加価値化して生産性を上げ、顧客との関係をより対等に変化させ、事業内容や商材、取引先を自ら選択しているようです。生産性向上を目指す私たちにとって、これらの企業から見習うべき点は多いように思います。

1.本シリーズの狙い

今回からは、経済統計データ(ファクト)を参照しながら、これらの成功している中小企業を観察する中で気付いた「生産性向上」のための秘訣を共有していきたいと考えています。

今まで通り開発や設計の担当者さんはもちろんですが、中小企業の経営者さん、資材調達の担当者さんにもぜひ読んでいただき、一緒に実践していただければと願っています。特に“アトツギ”と呼ばれる若手の事業後継者の皆さんには、気付きとなる点も多いのではないでしょうか。

ポイントは、業務の棚卸、値付けの適正化、顧客とのパートナーシップ、付加価値経営などです。

少しずつこれらの用語や取り組みをご紹介していきます。

例えば、あなたは従業員5人を抱えた町工場の経営者だったとしましょう。売上高が5,000万円で仕入が2,500万円だった場合、あなたの会社の労働生産性は2,940円/時間となります。はたして、この労働生産性は、企業経営として適切でしょうか?

※計算の詳細はのちほど本文にてご紹介します

先進国の労働生産性は、日本円にすれば平均で5,500円/時間 程度です。つまり、あなたの会社の労働生産性は、他国に比べて非常に“低い”ということになります。

本シリーズでは、このように具体的な経営指標のイメージや経済統計を確認しながら、生産性向上に関する様々なヒントを共有していきたいと思います。「中小企業が長期的な付加価値を向上させる事業活動を行う」というごく当たり前でとても難しいことが、日本経済を転換していく軸になりそうです。今までのシリーズからは少し毛色の違う内容となりますが、引き続きお付き合いの程宜しくお願いいたします。?

2. 「仕事」って何だろう?

このシリーズでは、GDPや労働生産性、付加価値といったいわゆる「経済用語」をたくさん使います。このような経済用語は専門的でとっつきにくいイメージがあるかもしれませんね。

実は、これらは私たちの「仕事」と密接に関わる大切な言葉です。

経済統計と私たちの仕事を繋ぐこれらの用語を身近に感じていただくために、まずは「仕事」について改めて考えることから始めてみましょう。

私たちの「仕事」とは何でしょうか?

労働者である私たちからすると、企業活動が複雑化し、業務の細分化、多様化が進む現在では、仕事とは何かが非常に分かりにくくなっていると思います。

私は、全ての仕事は「顧客の代わりに価値を生み出し、提供する代行業」だと考えます。その代行した分の価値が「付加価値」です。

つまり、付加価値とは仕事の価値そのものです。

モノやサービスが欲しい人(顧客)が、ゼロから全てを生み出そうとするのは無理がありますし、現実的な行動とはいえませんね。

例えば、ラーメン屋さんを思い浮かべてみましょう。

ラーメン屋さんの仕事はもちろん、顧客にラーメンを作って提供することです。そして、ラーメンを食べる“場”も提供しています。つまり、顧客の代わりに土地と建物を用意し、居心地の良い空間を作っているわけですね。

また、よりおいしいラーメンを作るために腕を磨き(技術投資)、より効率的でおいしいラーメンを作るための設備を整えます(設備投資)。場合によっては配達もします。

これらは、全て顧客が“おいしいラーメンを食べる”ために、ラーメン屋さんが代行することですね。顧客は、その代わりに、相応する代金を支払います。

人間はこのように得意なことをそれぞれ分担して、お金を媒介して提供しあうことでお互いに便益を受けているのだと思います。これが「経済活動」であり、この経済活動をより効率化する主体が「企業」ですね。

顧客が必要とするモノやサービスを、企業(供給者)が提供する際に双方で合意した金額が「売値」になります。一方で、企業がモノやサービスを提供する際には、必ず他者から「仕入」を行いますね。この仕入値は他者(仕入先)から見れば売値です。企業活動は、「仕入」に対して、その企業で加工などの価値を追加した分を足して「売値」として顧客に販売します。この顧客は次の顧客に対して、自分たちの価値を足して販売します。

このように、それぞれの企業で価値を加えることを繰り返して最後に消費者に提供されることになります。仕入に対して、それぞれの企業で加えられた仕事の金額的価値がまさに「付加価値」です。

=その事業活動で追加された価値

=売値-仕入値(外部購入費用)

経済統計で用いられるGDP(Gross Domestic Product)は、国内で生み出された付加価値の合計です。つまり、仕事の価値を合計したものを数値として表しているに過ぎません。GDPと聞くと専門用語のように難しく感じるかもしれませんが、このように聞けば身近に感じるのではないでしょうか。そして大切な観点は、企業の基本的活動はこのように代行業であり、その対価として「付加価値を稼ぐこと」ということです。?

3. 「生産性」とは!?

日本は付加価値の合計であるGDPが長期間停滞していることは良く知られていますね。ニュースなどでよく聞く「失われた○○年」とはまさにこの事を指しています。私たち働く人間からすると、長い間仕事の価値を向上させることができずにいるわけです。そして、その分配である賃金が長期間にわたり低迷する先進国としては珍しい国です。消費者でもある労働者の賃金が停滞すれば、その分需要も増えず企業は稼ぎが増えないのも道理ですね。

最近ではこのような状況に対して、「生産性の向上を!」という掛け声を良く聞くようになってきました。生産性とは、投入する資源(インプット)に対して、どれだけの生産(アウトプット)が行われたかという効率を表す言葉です。生産管理や生産技術などの仕事をしている人の中には、「1時間あたりに生産される製品の数」などを生産性の指標として、日々改善に取り組んでいらっしゃる方も多いのではないでしょうか。

もちろん、このような数量的な「生産効率」を改善することも、生産性向上となりとても重要な取り組みであることは間違いありません。このシリーズでは後述する労働生産性などと区別するために、このような数量的な生産性を「生産効率」と呼ぶことにします。

一方で、経済統計では、労働者1人が1年間に稼ぐ付加価値である「1人あたり付加価値」や、1時間あたりに稼ぐ付加価値である「(時間あたり)労働生産性」で生産性を評価するのが一般的です。

1人あたりの付加価値=付加価値 ÷ 労働者数

労働生産性=付加価値 ÷ 総労働時間

このシリーズでも、生産性については1人あたり付加価値や労働生産性という、付加価値を基本とした金額的な指標で取り扱います。?

4. 基本的な「値付け」の考え方

GDPや労働生産性、付加価値という指標は、「仕事の価値」について表現を変えて呼んでいるに過ぎません。この「仕事の価値」が今回のテーマとなります。

大切なのは、「私たちが仕事にどれだけの値段をつけるか」という値付けの考え方だと思います。

まずは当社の身近なことから話を進めてみましょう。

当社は、顧客(主にメーカー)から図面を渡され、その図面通りに部品製作や加工を請け負う受託製造業(いわゆる町工場)です。簡単にいってしまえば、材料を手配して、顧客の定めた仕様・図面通りに加工を施すという、極めてシンプルなビジネスモデルといえます。まさに、顧客に代わって「加工」という工程を代行する、代行業そのものですね。

この仕事の価値を、私たち供給側は「時間単価」という尺度で値付けします。つまり、かかった作業工数(加工時間など)に、この時間単価を掛け合わせたものが加工賃であり、付加価値というわけです。そして、材料代にこの加工賃を加えたものが、売値です。時間単価とは、あくまでも直接製造に携わった作業者(または機械)の作業工数に対しての値付けとなります。前述の労働生産性と近いものですが、少し違います。?

「労働生産性」は、稼いだ付加価値を総労働時間で割った平均値です。つまり、この労働時間には管理や広報などの間接作業者も含まれるわけです。

時間単価は、これら間接作業者の労働時間を、作業工数に代表させることになりますので、基本的には時間単価>労働生産性という関係になります。つまり、従業員全体の生産性の平均値である「労働生産性」よりも、直接作業者の工数で付加価値を割った「時間単価」の方が高くなるという関係です。

具体的な値付けのシミュレーションについては、後の章でご紹介します。?

5. あまりに安い町工場の現実

さて、そんな私たち町工場にも、「不況」と「高齢化」という荒波が押し寄せてきています。特にリーマンショック以降製造業全体の仕事の量が減っていますし、経営者や職人の高齢化が進み廃業や倒産を余儀なくされている企業が増えています。そして当社にも、「今までの下請け企業が廃業するので、これまでと同じ単価で引き継いでほしい」といったご相談が急増しているのです。このような時、今までの実績単価をお聞きするようにしているのですが、その度にあまりの安さに驚かされます。

当社の時間単価は、4,500円/時間が基本です。ベテランの職人が1時間働けば、お客様から4,500円の対価をいただくという値付けです。後述しますが、実はこの時間単価は決して高くありません。

そんな当社の値付けから見ても、このようなご相談をいただく案件の価格は、2分の1から3分の1といった水準のものがほとんどです。つまり、1,500~2,500円/時間 程度の「極端に安い仕事」をしている企業が多いということになります。このような極端に安い企業は淘汰が進んでいますが、まだまだ多く存在しています。

ひと昔前(2000年前後)は、大手メーカーで10,000円/時間、一次請けや中堅メーカーで7,500円/時間、末端の加工業者で4,000~5,000円/時間の時間単価が相場といわれていました。その相場から見ても、現在ではあまりに安い企業が多く存在していることに愕然とします。値付けや生産性の極端に低い多くの企業と、代替わりなどを機に大きく飛躍する少数の企業で二極化が進んでいるようです。このような背景もあり、現在では同じ仕事でも最も高い企業と最も安い企業で数倍の価格差が出るのが普通です。これが、当事者として私が直面している「現実」です。?

6. 労働生産性を比べてみよう!

このような値付けは、経済大国であり先進国である日本の仕事として適切な水準といえるでしょうか?

ここからは統計データを見ながら、考えていきましょう。

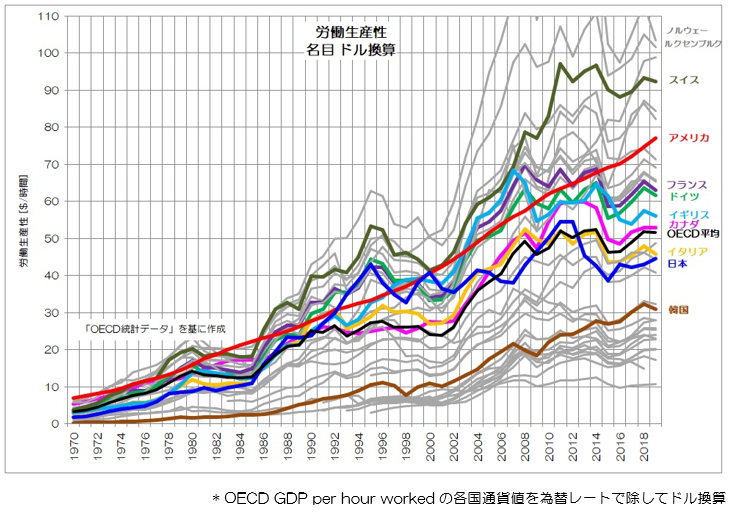

図1がOECD(経済協力開発機構)の加盟国(35か国)の、労働生産性の推移です。ドル換算値をグラフ化していますので、アメリカ(赤)以外は為替レートの変動でジグザグして見難いですが、全体的な傾向は読み取れるのではないでしょうか。

図1 労働生産性 推移 名目 ドル換算

日本(青)は1990年代にアメリカを抜き高い水準の労働生産性に達しましたが、その後はやや停滞気味で、2000年代以降多くの国に追い抜かれています。

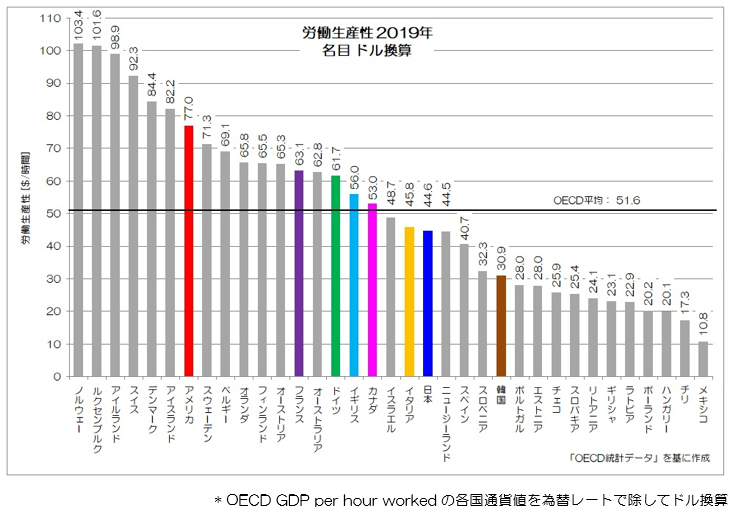

直近の2019年の数値を抜き出して、労働生産性の高い国順に並べたグラフが図2です。

日本は、1時間あたり44.6ドルの労働生産性です。日本人の労働者は、平均すると1時間に4,900円程度(1ドル=108円換算)の付加価値を生み出していることになります。

図2 労働生産性 2019年 名目 ドル換算

この数値を見ると、意外と高く感じる方も多いかもしれませんね。しかし、日本の水準は先進国の中では35か国中20位で、平均値51.6ドル/時間すら下回ります。アメリカ(77.0ドル/時間)やドイツ(61.7ドル/時間)、フランス(63.1ドル/時間)など他の主要国とも大きく差をつけられているわけです。

実は日本の労働生産性は、先進国でも低い方というのが実際のところのようです。

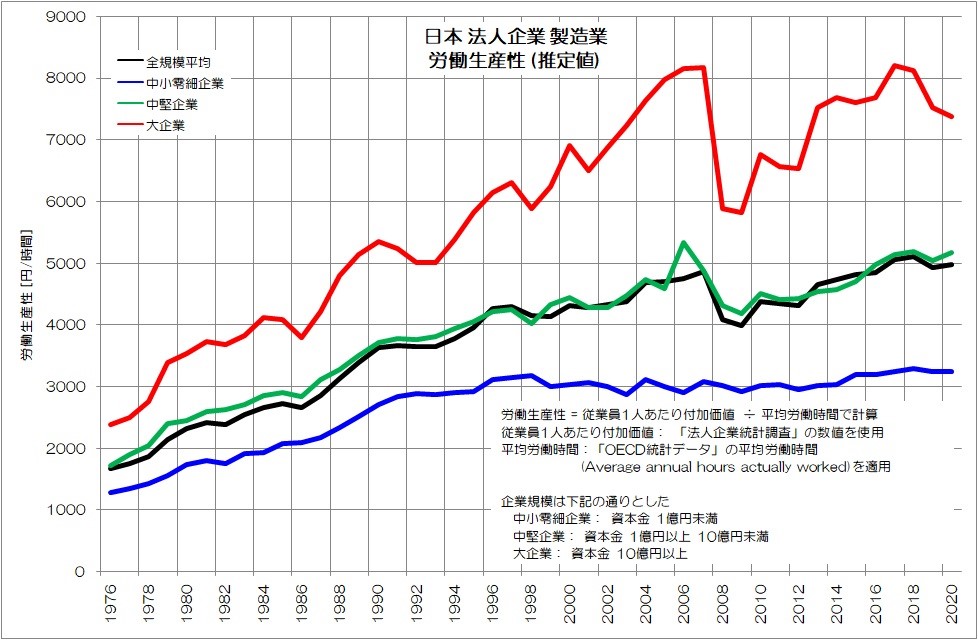

次に、日本企業の規模別で比較してみましょう。図3は日本の製造業について労働生産性を推定したものです。製造業の1人あたり付加価値を、平均労働時間で割った推定値となります。

図3 日本 法人企業 製造業 労働生産性(推定値)

直近の数値では、中小零細企業が3,250円/時間、中堅企業が5,200円/時間、大企業が7,400円/時間となります。全規模の平均値は5,000円/時間で、図2の数値とも概ね一致しそうです。中小零細企業は、平均値を大きく下回る水準で、特に1990年代中盤から停滞が続いていますね。

そして、中小零細企業と大企業には、2倍以上の労働生産性の格差があるようです。

3,250円/時間ということは、ドル換算すれば30ドル/時間程度です。私たち中小製造業の労働生産性は、アメリカやドイツの水準と比較すれば半分未満と、格段に低い水準だということがお分かりいただけたのではないでしょうか。つまり、私たち中小零細企業の労働生産性は大きく改善の余地があることを示しています。

また、3,250円/時間というのは平均値ですので、実際にはこれを下回る企業も多いものと思います。特に先ほどご紹介したような極端に低い値付けの企業が、後継者もなく淘汰されているように感じます。

製造業の世代交代と小規模事業者の淘汰については、今後詳しくご紹介していく予定です。

7. 物価という身近な指標

値付けに関連したもう一つの大切な指標が「物価」です。物価とは、モノやサービスの価格を総合した指標です。代表的な指標が「消費者物価指数」と「GDPデフレータ」です。

物価が上昇するというのは、総合的にモノやサービスの価格が上がっていることを示します。物価が上がり続けることを「インフレ」(インフレーション)、下がり続けることを「デフレ」(デフレーション)といいますね。日本は「デフレからの脱却を!」といわれるように、物価が停滞していることが良く知られています。

私たち企業の立場から考えた場合、物価とはすなわち「売値」を総合した指標といえます。そして物価が停滞しているということは、企業が値上げをできていないということです。

早速、統計データで確認してみましょう。

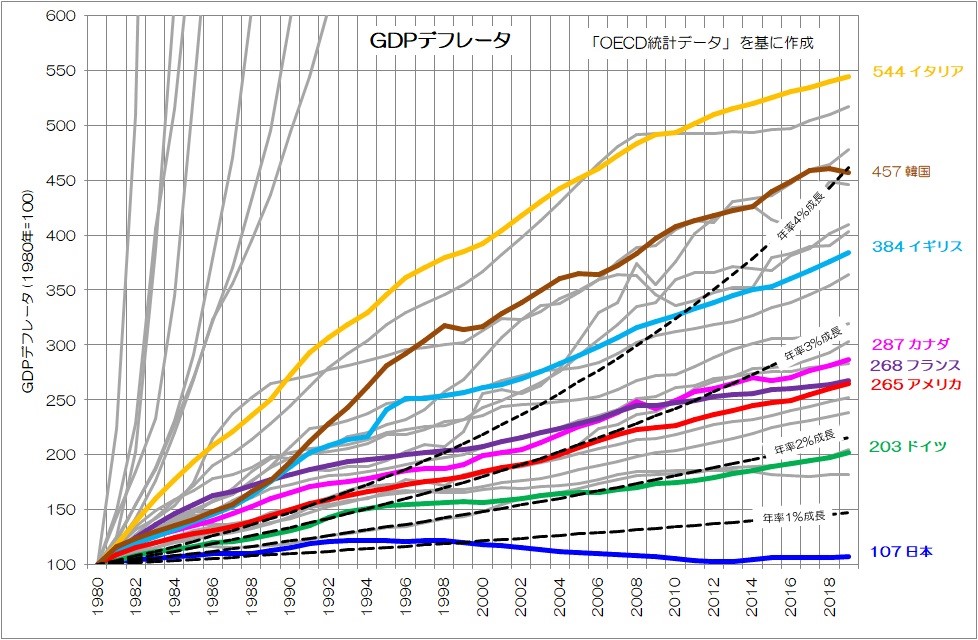

図4が物価(GDPデフレータ)の推移です。1980年の時点を基準(100)とした場合の変化率で示されています。日本は直近の2019年で107と、実は40年以上前の水準とほとんど変わりません。

図4 GDPデフレータ(1980年基準)

日本以外の国は物価が右肩上がりで上昇を続けていて、ほとんどの国が「インフレ」であることがわかります。低成長のドイツでも1980年の約2.0倍、アメリカやフランスでは2.7倍程度、イギリスで3.8倍です。インフレが当たり前の世界にあって、日本は先進国で唯一長期にわたって物価が停滞していることになります。

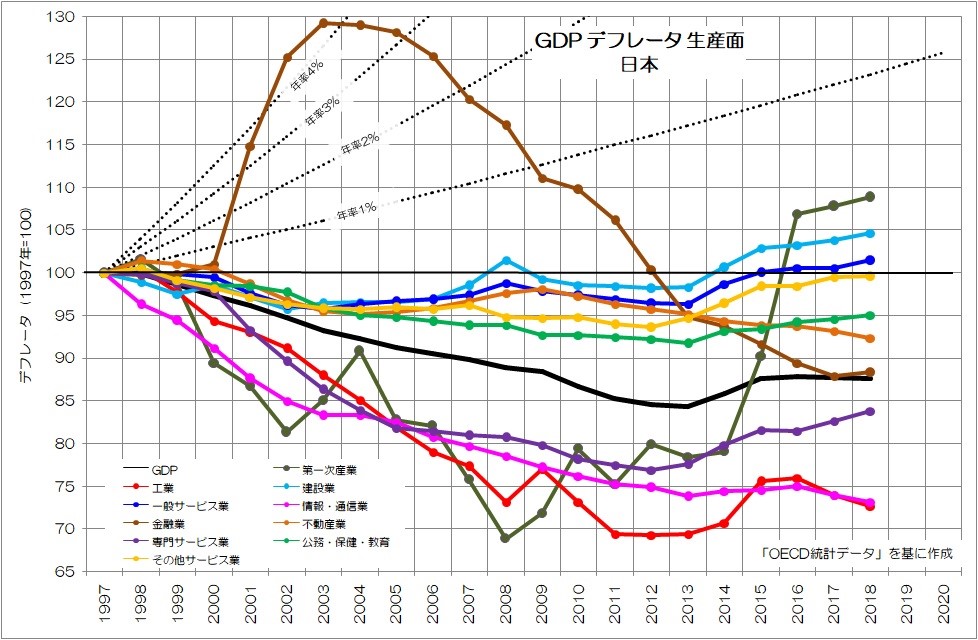

実は物価は、産業ごとにも集計されています。図5は産業ごとの物価指数(デフレータ)を示します。1997年時点を基準(100)としています。日本の場合は、1997年を基準にすると総合値では一旦下落したのち、2014年からやや上昇しています。

図5 GDPデフレータ 生産面 日本(1997年基準)

当然この総合値よりも物価が下がっている産業もあれば、上がっている産業もあるわけですが、よく見ると工業(赤)が大きく下落している産業であることがわかります。工業(一般的には鉱工業)は鉱業と製造業を総称した産業分類になりますが、ほぼ製造業とお考えください。私たち製造業の企業は売値を上げるどころか、むしろ大きく下げているわけですね。

ちなみに、G7などの主要国では、工業の物価は上昇していて、日本だけが大きく下落しています。一方で、日本の工業は、生産量(実質GDP)は増やしています。つまり、売値を下げながら、生産量を増やすという「規模の経済」を追うビジネスになっているわけです。

実際の取引でも、実績品は前値と同じかむしろ値引きを要求されることの方が多いですね。新しい仕事でも相見積もりをしてより安い業者に発注するとか、今までの発注先よりも安い業者に転注するようなことが当たり前になっています。

発注側はとにかく「仕入」を安くすることを優先し、供給側は安くても仕事を獲得することに躍起になっているように見受けられます。両者とも、仕事への適切な「値付け」という観点が忘れ去られているように思います。?

8. 業務の棚卸をシミュレーションしてみよう!

今回お伝えしたいのは、私たちの事業や製品が「適切な付加価値」を生み出しているかを、可視化して評価することが重要だということです。

そしてぜひ、図2や図3の労働生産性と比較してみてほしいのです。これを当社では「業務の棚卸」と呼んでいます。つまり、普段何気なく行っている業務を、改めて査定し、適正な価値がついているかどうかを見定めるということを意味します。その結果、適切な付加価値を生んでいない業務や製品があれば、その対処を考えていけば良いわけですね。

この場合、次のような生産性向上のための施策が考えられます。

① 投資等による生産効率や付加価値の向上

② コストカット

③ 仕様の変更

④ 値付けの適正化

⑤ 撤退・廃版

残念ながら多くの中小製造業では、このような業務の棚卸が行われておらず、生産性の低い仕事がそのまま放置されているケースが多いように思います。これらの対処を進めていくためにも、現在の業務を棚卸して、付加価値を生んでいる業務や製品と、そうでないものを把握することがまずは大切だと思います。

簡単なシミュレーションで、業務の棚卸を体験していただきましょう。

手順1 全社の業務を棚卸してみる

- あなたは経営者で、営業・事務員が2名、職人3名の町工場を営んでいるとします。

- 1人あたりの年間平均労働時間は平均1,700時間とします。

- あなたは一線から退き、実際の業務はしていないとします。

- また、職人(直接作業者)は汎用機械での仕事を専らとしていて、労働時間の9割を加工作業に充てているものとします。

この町工場の売上高は4,500万円、外部購入費は2,000万円です。

これで何とか黒字を確保している状況です。

この場合、あなたの会社の生み出す付加価値と、総労働時間、職人の作業工数は次の通りです。

付加価値=売上-外部購入費

=4,500万円-2,000万円

=2,500万円

総労働時間=平均労働時間 × 労働者数

=1,700時間 × 5名

=8,500時間

職人の作業工数=平均労働時間 × 職人数 × 稼働率

=1,700時間 × 3名 × 0.9

=4,590時間

これらの前提から、この会社の労働生産性と時間単価を算出してみましょう。

労働生産性=付加価値 ÷ 総労働時間

=2,500万円 ÷ 8,500時間

=2,940円/時間

時間単価=付加価値 ÷ 作業工数

=2,500万円 ÷ 4,590時間

=5,450円/時間

これで、この会社の事業全体としての労働生産性や時間単価を把握することができました。

労働生産性は中小製造業の平均値程度です。時間単価は5,450円/時間となります。

製造業の場合、労働者の給与所得は稼ぎ出す付加価値の6割程度(労働分配率が約60%)です。この労働生産性ですと、平均で1,750円/時間程度の時給(年収で300万円くらい)となります。皆さんの生活に必要な給与所得の水準から見た場合、いかがでしょうか?

事業や労働者の生活を維持するための値付けとは、むしろこれくらいの水準でも低いことがわかると思います。時間単価1,500~2,500円/時間の値付けの企業が多いという私の経験をご紹介しましたが、このような安い値付けがいかに仕事や労働者の価値を軽視したものであるか、感じていただけるのではないでしょうか。

手順2 個別の業務を棚卸してみる

次に、同様の条件で、個別案件の値付けについても考えてみましょう。

- ある製品の製造には、職人2名がそれぞれ2時間ずつの加工作業をします。

- また、営業担当者が受発注業務に0.5時間、納品業務に1.5時間費やします。

- 経理担当者が伝票処理に0.1時間費やします。

- 材料費などの外部購入費用は5,000円、製品単価は20,000円です。

この値付けは適正でしょうか?同じように計算してみましょう。

付加価値=売上-外部購入費

=20,000-5,000

=15,000円

作業工数=2.0+2.0=4.0時間

総労働時間=直接作業者の労働時間+間接作業者の労働時間

=4.0+(1.5+0.5+0.1)

=6.1時間

労働生産性=付加価値 ÷ 総労働時間

=15,000 ÷ 6.1時間

=2,459円/時間

時間単価=付加価値 ÷ 作業工数

=15,000 ÷ 4.0

=3,750 円/時間

この仕事は労働生産性も時間単価も、平均値より低い「安い仕事」になっていますね。「生産性の向上」が必要な案件であることがわかります。

9. 生産性向上の方法とは!?

この場合の具体的な生産性向上の方法について考えてみましょう。

この労働生産性を向上させるためには、分子の付加価値を上げるか、分母の総労働時間を短くするという2つの方向性があります。

さらに、付加価値、総労働時間は次のように計算されますね。

付加価値=売上高-外部購入費用

? ? ? ? ? ?=単価×数量-外部購入費用

総労働時間=直接作業者の作業工数+間接作業者の作業工数

ここから、次のような方向性が考えられます。

- 生産効率(数量/総労働時間)を高める

- 外部購入費用を減らす

- 単価を上げる

具体的な対処例と、その効果を考えてみましょう。

①職人の作業工数を短縮する

職人の作業工数が最も大きなコストですね、作業工数を短縮できるか考えてみましょう。

教育や研修等で職人の能力を向上させる(人材投資)、新しい手法や加工条件を開発する(技術投資)、効率を上げられる生産設備の導入(設備投資)が考えられます。つまり、投資によって生産効率を向上させることで、労働生産性を向上させる方向性です。当然、作業工数が短縮されれば、空いた時間に別の仕事を入れることができますね。

20万円の研修費用で、作業工数が2割改善されたとしたらどうでしょうか?時間単価も2割改善され4,200円/時間、労働生産性も2,630円/時間に改善されます。1個あたりに直せば、2,180円の原価を低減した効果があります。つまり、この製品を100個作れば、投資の元が取れる計算です。

一方、新しく設備を投資すれば労働生産性がさらに向上する余地は大いにありますが、その分設備の償却費が増えますので、経営としては損益分岐点が上がります。また、会社と労働者で生産性向上分の付加価値を分け合うのが基本ですので、職人の給与アップも必要です。

これらの判断によって、どの指標がどのように変化するのか、プラス面とマイナス面を踏まえた上で決断していく必要があると思います。

②間接業務を効率化する

受発注や納品、経理処理などの間接業務を短縮することでも、労働生産性を向上させることができます。ただし、作業工数は変わらないので、時間単価の改善にはならないことに注意が必要です。間接業務の改善には、外注化やデジタル化・仕組み化が考えられますね。外注化はコストダウンにはなりますが、「間接業務という付加価値」を他者へと流出させることにもご注意ください。

この案件の場合は納品に1.5時間かけています。これを、他の案件と抱き合わせで納品することや、顧客に引き取りに来てもらうことも検討して良いのではないでしょうか?あるいは、宅配便での配送に切り替えるのも検討の余地があります。これも外注化の一つですね。

例えば、梱包材が200円、配送費用が1,500円、梱包・配送手続きに要する時間が0.5時間だったらどうでしょうか?

この分の納品に関わるコストを計算してみましょう。間接業務は、平均の労働生産性(2,940円/時間)で考えることとします。

| 直接納入の場合:1.5時間×2,940円/時間=4,410円

配送の場合:200円+1,500円+(0.5時間×2,940円/時間)=3,170円 |

外部購入費用(配送料)はかかりますが、トータルのコストは下がりますね。当然、その分労働生産性は向上します。ただし、その空いた時間でこの営業担当者は別な付加価値を生み出す必要があります。単にその分空き時間が増えただけでは、配送費用分のコストが上がっただけとなります。

このように、「効率化」した上で、さらに付加価値を稼ぐところまでを考えることが大切ですね。現実の企業経営の難しい面だと思います。

③材料費を圧縮する

材料をより安い業者から入手する、まとめて購入することでボリュームディスカウントしてもらうなど、1個当たりの材料費を圧縮することも考えられます。ただし、前者は仕入先の付加価値を下げる行為ですので、継続的な取引を前提とするならば経営者としてはあまりおススメできません。後者は、「在庫」というリスクを抱えることになります。

例えば、交渉の末材料費を2割安くしてもらったとします。確かに、付加価値は15,000円から16,000円に増えます。

あなたの会社の生産性も計算してみましょう。

時間単価は3,750円/時間から4,000円/時間に、労働生産性は2,425円/時間から2,623円/時間に改善はされます。

一方、この材料業者の付加価値は1,000円減ることになり、当然労働生産性は低下します。

そして、経済全体としてはプラスマイナスゼロです。この材料業者の労働者は、もしかしたらあなたの会社の製品を購入する顧客かもしれませんね。

あまりに相場から離れた仕入であれば話は別ですが、安易に経費や仕入れを圧縮する方に走るのは考え物です。いかに自分たちで価値を加えることができるかを考えた方が、自社だけでなく基盤となる経済全体としてもプラスになる活動だと思います。

④仕様を変更する

ある公差精度を出すために、多くの加工時間が必要な場合があります。設計担当者に確認すると、実はそこは一般公差でも良いというケースなんかもありますね。あるいは図面に指示されていない部分まで気を使って丁寧に仕事をしすぎているような面も多々見受けられます。

このような場合には、顧客と話し合った上で、作業工数を減らせるような仕様変更をすると双方にとって有益な場合もあります。

例えば、ある公差を緩和してもらうことで、作業工数が0.5時間短縮できたとしたらどうでしょうか。この案件の場合はそれだけで、時間単価が4,290円/時間、労働生産性が3,260円/時間へと改善されます。(計算過程省略)

見落とされがちなのが、仕上げ・バリ取り、洗浄、梱包などの作業です。これらをどの程度まで対応するのが適切か、現在の対応は過剰なため省略できる余地はないか、個別に確認してみても良いのではないでしょうか。

このように、顧客との対話を通じて、生産性を向上させていくアプローチもあるように思います。そのためには、日々顧客とコミュニケーションをとりながら、単なる“下請け”ではなく、お互いに相談できるパートナーとして認めてもらう必要がありますね。

世代交代を機に成長している企業の多くは、顧客とより対等な関係を構築しているように見受けられます。

⑤価格を適正化する

この案件で、これ以上生産性向上の余地がないならば、残念ながらこの仕事の価格は適正でない可能性があります。つまり、単に安いだけの仕事ということです。このような時は、より適正な価格に改定することも必要です。実際のビジネスにおいては、「値上げ」は極めてハードルが高いですね。しかし、今後も継続して友好的な取引関係を続けるのならば、取引をより適正にすることは、顧客にとってもメリットがあるはずです。

逆に、供給者としても、顧客に「適正価格」を提示することはビジネスパートナーとしての義務でもあると思います。なぜならば、あまりに安い仕事を受けてしまうと、供給ができなくなった途端に代替手段がなくなり、結果的にお客様が困るからです。

例えば、この製品について、この会社の標準的な値付けはいくらでしょうか?

計算過程は省きますが、この会社の平均時間単価5,450円/時間を用いれば、26,800円となります。

まずはこの価格で顧客と価格改定の交渉をするというのも一つの手段ではないでしょうか。

⑥撤退する

他の手段も検討した上で、生産性を向上させられる余地がなければ、この製品の製造から撤退することも選択肢の一つだと思います。世代交代を進め飛躍する多くの企業で、価格の適正化とともに、このような “撤退”という手段も多くとられているようです。付加価値を稼げないビジネスから、より稼げるビジネスへと軸足を移していくということですね。

もちろん、撤退には大きなリスクもあります。1つは、顧客との信頼関係が棄損される、以降の取引に支障が出るなどの可能性です。もう1つは、撤退して空いた工程を埋める、より付加価値の高い仕事を獲得できるかどうかという点です。実際にはまだまだ多くの手段があると思いますが、生産性向上のための方策は上記が代表的だと思います。

企業経営者は、上記の方法についてリスクとベネフィットを比較し適切に組み合わせながら、企業全体として成長できるようにバランスをとっていく必要がありますね。

「生産性向上」と聞くと、とにかく効率化を図り数量的な生産効率を上げることにばかり目を向けがちです。顧客とともに、お互いが付加価値を上げながら、生産性を上げていくという視点が重要ではないでしょうか。?

10. まとめ

今回は、経済統計データを参照しながら、「仕事の価値」に焦点を当ててみました。

以下のポイントを是非押さえていただき、皆様の生産性向上に役立てていただければ幸いです。

① 仕事の価値=付加価値であり、企業の基本的活動は「付加価値を稼ぐこと」

② 日本は付加価値や労働生産性、売値(物価)、賃金が停滞している

③ 日本企業の労働生産性は4,900円/時間 程度で、企業規模間の格差も大きい

④ 労働生産性と時間単価は似ているが異なる指標(時間単価>労働生産性)

⑤ 事業の棚卸により自社の付加価値や労働生産性、時間単価を評価することが大切

⑥ 改善が必要な業務の対処を適切に組み合わせ、企業全体として成長できるようなかじ取りが大切

(投資による生産効率向上、コストカット、仕様変更、値付の適正化、撤退)

次回からは、具体的な経営環境の変化などについて、経済統計データをご紹介しながら共有していきます。