3Dプリンタは、さまざまな形状が作れる新しい加工機として、近年活用の場が増えている機械です。しかしデメリットもあり、不向きな加工もあります。どのようなシーンならば3Dプリンタが活かせ、どのようなシーンでは従来のような加工を行えばいいのでしょうか?ここでは3Dプリンタの特徴や切削加工との違いについて紹介します。

目次

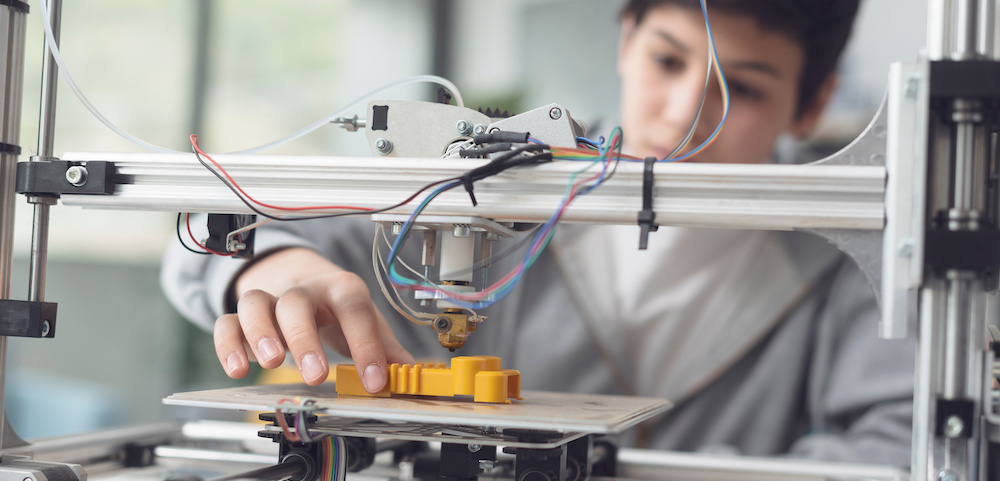

3Dプリンタとは?

3Dプリンタとは3Dのデータを薄くスライスして2次元形状を作り、その2次元形状を積み上げながら3Dデータと同じ形の立体モデルを作り上げる機械です。切ったり削ったりする除去加工や、素材の形を変形させる塑性加工、変形加工と異なり、材料を追加していく加工という意味で、アディティブマニュファクチャリング(additive manufacturing)ともよばれます。3Dプリンタでの加工は「造形」や「積層」と表現され、造形方法や造形材料の種類によって、いくつかの種類に分けられています。

積層方式による分類

熱溶解積層方式(FDM方式)

熱で溶かした材料をノズルから押し出しながら積層する方式です、個人用途向けなどの比較的安価な機種から、業務用途まで、幅広いラインナップがあります。造形材料は樹脂がメインですが、金属に対応しているものもあります。一部の熱可塑性樹脂などにおいては、実際に射出成形時に使う材料と同じ材料を使って成形できます。

光造形方式

液体樹脂に紫外線を当てて硬化させ、材料を積層する方式です。紫外線の照射には紫外線プロジェクタやレーザーなどが使用されます。基本的に樹脂材料の造形に使用されます。使用される材料は専用の材料になります。

粉末焼結積層造形方式

薄く敷きつめた材料粉末に、レーザーなどを照射し、熱で粉末材料を溶かして固めます。その後、その上に薄く材料粉末を敷きつめ、再びレーザーなどの照射を行います。このような方法で積層する方式を粉末焼結積層造形といいます。バインダとよばれる、熱で溶けて材料を結合させる添加物と材料を混ぜて使うのが一般的です。そのため材料は専用のものとなります。

材料による分類

樹脂材料

金属材料

3Dプリンタでは樹脂材料と金属材料が取り扱われます。機種により取り扱いできる材料が異なるため、造形の目的に応じた機種が必要になります。

3Dプリンタは、どんな形でも手軽に作れるというイメージを持たれがちですが、実際には質の高い造形を行うためには、ノウハウや経験の蓄積が必要だったりするなど、必ずしも何もかもが思い通りに作れる機械ではありません。さらにサポートとよばれる、造形を安定させるための治具的な出力部位の除去など、出力後の後処理にも多くの時間が必要なケースもあります。出力サービスを行っている企業も多いため、まずはそのようなサービスを利用して導入を検討するのもいいでしょう。

3Dプリンタと切削加工の違い

3Dプリンタと切削加工の最も大きな違いは加工方法ですが、それ以外にもさまざまな違いが存在します。

加工方法の違い

3Dプリンタ:目的の形状になるように材料を付け加えていく、アディティブマニュファクチャリング

切削加工:ブロック材などの材料から、不必要な部位を除去し、削り出していく除去加工

加工できる形状の違い

3Dプリンタ:2Dにスライスした形状を元に積層していくため、中空形状やオーバーハング、曲がっている穴などの加工が可能です。一方で厚みのある肉や、中空でないブロック形状などは、材料を多く必要とするため、あまり向いていません。

切削加工:中空形状や部品の内部で曲がっている穴の加工はできません。またオーバーハングや横穴の加工は、加工途中でワークの姿勢を変えるなどの工夫が必要なため、加工できる形状の自由度はあまり高くありません。一方で塊の材料から削り出すため、厚みのある壁などは比較的かんたんに作れます。

加工に必要なデータの違い

3Dプリンタ:一般的な3D図面用の3Dデータだけでなく、3Dプリント用のデータが必須となります。さらに形状によってはサポートの設計なども必要なため、専用ソフトが必要になったり、中間データとしてSTL、STEP、IGSなどの3Dデータが必要になるなど、データ作成までに時間がかかったりする場合もあります。

切削加工:切削加工機を使用する加工者は2D図面でも対応できます。また近年ではNC加工という自動加工が主流となりつつあり、そのためのNCプログラムを作るアプリケーション(CAM)が利用されます。DXFなどの一般的な2Dデータ形式のほか、特に複雑な形状などはSTEPやIGSなどの3Dデータ形式を読み込んでNCプログラムを作成します。そのため比較的かんたんにデータを作成できます。

加工可能な材料の違い

3Dプリンタ:基本的に専用の材料が必要です。そのため選べる材料が限られているほか、専用の材料は一般的な材料に比べて高価であるなどのデメリットもあります。

切削加工:数多くの金属だけでなくプラスチックなどさまざまな材料が加工できます。

切削加工よりも、3Dプリンタが向いているケース

どの加工法にもメ、リットもデメリットもあります。ここでは、切削加工よりも3Dプリンタのほうが向いている加工のケースを紹介します。

3D意匠確認

商品の企画段階などで製品の見た目を確認したい場合、非常に有効に活用できます。仕様書や図面、イラストに比べて、立体物を実物と同じように手に取ることができるため、より強いイメージが得られます。

中空構造や内部で曲がる穴

軽量化のために中空構造にしたい場合や、製品の内部で複雑に曲がる穴を1部品のみで実現したい場合なども便利です。特に、内部で曲がる穴を作る場合、切削加工では2方向から穴を開けて交差させるため、直線の穴を1カ所で曲げる形状しか作れません。しかし3Dプリンタならば複雑に曲がる穴や曲線的な穴も実現できます。

試作品の作製

特にプラスチック製品の場合、試作を行うためにも切削加工では試作用の金型を作製しなければいけません。しかし3Dプリンタであれば金型を必要としないため、低コストで試作が行えます。さらに、試作品そのものではなく、射出成形やプレス用の型を出力する方法もあります。

建設、建築模型

3Dプリンタは複雑な曲面構造の作製に向いています。さらに中空形状の加工も得意とするため、建築模型の造形に適しています。切削加工の場合、中空形状の加は難しいため、複数のパーツに分けて作成し、組み合わせなければいけません。海外などでは建物そのものを3Dプリンタで作成するケースも増えてはいますが、材料のコストやパーツの組み合わせ部の精度などの問題も残っています。

多品種少量生産

3Dプリンタの強みは、型などを必要とせず、自由な出力ができるところです。そのため義肢や、すでに絶版になった部品の再現のほか、製造ラインで使用する治具のような多品種少量生産にも3Dプリンタが向いています。たとえば車のカスタムパーツなどのように、多種多様な顧客ニーズを満たすための製品にも活用できます。またデータさえあれば、すぐに同じものが作れるため、売れ残りや余剰在庫を抱えるリスクがありません。

3Dプリンタと切削加工の効果的な使い分け

3Dプリンタの最大の難点は加工精度の低さです。他部品と組み合わせるためには追加工が欠かせませんし、ネジなどのように他部品と精密に組み合わさる部品の造形には向きません。また3D プリンタは切削加工などに比べると加工速度が遅く、さらに材料をはじめとした運用コストも高いため、大量生産には向いていません。そのため、ごく一部の多品種少量生産のケースを除いては、サンプルや試作、または試作で使用する型の製作に使用するのが一般的です。近年では自動車業界や航空業界において、3Dプリンタで出力された製品が、そのまま最終製品として搭載されるケースも出てきてはいますが、従来の加工機に置き換わるといえるレベルではありません。試作としての使用であっても、精度や面粗度の問題、金属材料においては熱による変形に弱いなどの問題が残ります。

そのため試作などのごく一部の限られた用途では3Dプリンタを使用し、精密な試作や量産段階では切削加工を取り入れるのが理想的といえるでしょう。また、量産品と同等レベルの性能評価が必要とされる場面では、3Dプリンタでは、量産品と同じ材料が使えない場合もあります。そのような場合には切削加工機を用いるいいでしょう。

まとめ

3Dプリンタとは、除去加工とは異なり、目的の形状になるように材料を追加していくアディティブマニュファクチャリングを行う加工機です。3Dデータをスライスした2D形状を積み上げて積層し、目的の形状にします。3Dプリンタは積層の方式により熱溶解積層方式(FDM方式)と光造形方式、粉末焼結積層造形方式に分けられ、さらに使用する材料によって樹脂と金属に分類できます。オーバーハングや横穴、内部で曲がる穴など、切削加工では作れない形状の加工も可能ですが、3Dプリンタは、現段階では切削加工などに比べると精度が低く、専用の材料が必要なケースが多いことや、加工に時間がかかることなどから、量産よりは試作や企画のうち特に限定された用途で使用されることが多いです。