今回は前後編の2回にわたり、有限会社スワニー(本社 長野県伊那市)の代表取締役社長 橋爪良博氏との対談から、スワニーが考えるDXとその先にあるものについて考えていきます。

有限会社スワニー代表取締役社長 橋爪良博氏(茅野ファクトリーにて)

橋爪社長はスワニーに入社される以前、生産技術や設計開発に従事した経歴をお持ちです。

その中の1社では、出向先となる成形会社において量産立ち上げ、金型メンテナンス、射出成形現場塗装ラインの立ち上げといった経験を積む傍ら、射出成形技能士を取得されています。

その後、デザイン会社にてアミューズメント機器の開発に従事していましたが、お父様が経営されていた部品工場だった有限会社スワニーを2010年に継承して、3代目社長に就任されました。

「会社概要」(資料提供:有限会社スワニー)

DXとSmart Manufacturing

デジタルトランスフォーメーション(DX)は、デジタルを利用することにより仕事のやり方を変えることが目的だと私は考えます。アナログをデジタルにするだけでは仕事のやり方を変えるには至りません。デジタルによって仕事のやり方が合理的に行われるようになることで成果が生まれます。

部品製造とDXといえばCAMだけを考えがちですが、もうひとつの3Dプリンターによる加工を考えてみます。

3D CADの普及とその3Dデータの流通によって、これまでも何度かあった3Dプリンター活用は、直近では約10年前程から取り上げられることが増えています。

この頃、私も『MAKERS-21世紀の産業革命が始まる』(クリス・アンダーソン著、NHK出版)を読み、そこに期待を抱いていました。

その期待は、

|

というものです。

10年経った今、3Dプリンターによる造形は大きな建造物にも及ぶようにもなりました。果たしてエンジニアリング業界ではどのような状況なのでしょうか。

スワニーはDXにより製造のパフォーマンスを上げることを意味するSmart Manufacturingに注力しています。デジタルにより技術や経験値を数値化による可視化、デジタルによる業務の整流化と効率的な仕事のやり方をDXにより実現しているのです。

スワニーの Smart Manufacturing とは何なのか話を続けます。

モノを買いたい企業(個人)と売りたい企業(個人)がインターネットを利用して行う取引市場

3Dプリンター技術はデジタルモールドへ

スワニーは、デジタルツールを駆使して「人の心を動かすカタチづくり」をコンセプトに製品設計、部品試作、製品化支援をしている企業です。長野県にとどまらず全国的にも知られています。

スワニーの会社概要にあるように多拠点でその事業を行い、その中には、「内職ワークスペース」といわれる拠点もあります。内職ワークスペースでは地元の方々がスワニーの関わる製品の組み立てなどを行っています。これは地域貢献、地域雇用の創出、街の活性化といったものへのイメージが強くもたれるものですが、「実はそれだけではない」というところがあります。これは後編でお話しすることとします。

コアコンピタンス

私は、スワニーのコアコンピタンスは3D プリンター技術だと考えていました。

3Dプリンターやその材料にも様々なものがあります。樹脂材料でもシリコーンウレタンのように柔らかなものから強度に優れたABS樹脂材料のようなもの、カーボン材料が複合され強度を高めたもの。また、金属材料まで幅広くあります。

スワニーでは、様々な造形の利用技術についてのノウハウを持っています。

|

3Dプリンター本体はメーカーによって作られたものですが、造形を行なう上で、3Dプリンターの特性、そこで用いられる樹脂の特性、また様々な種類の造形とその材料の組み合わせに適した製品形状などを熟知した造形技術こそがスワニーのコアコンピタンスだと私は考えます。

3Dデジタルデータをスワニーに送り、相談をしながら数日で造形品が手元に届くという受託造形サービスを私も利用した経験があります。

私個人の感想ですが、3Dプリンターの購入・維持管理費も不要で造形ができるこのサービスは、費用面だけではなく、最適な設備によって最適化された造形ができるという魅力を感じました。

企業活動における中核となる技術

デジタルモールド

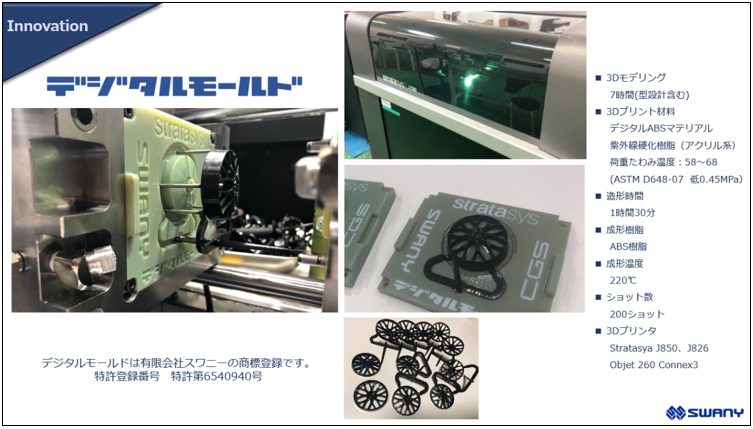

この3Dプリンター技術は進化し、最近では、プレス品加工や射出成型加工の分野において、これまで金属加工によって作られていた金型を3D設計と光硬化性の材料で型を作るデジタルモールド技術*を開発。多くの企業から注目され、またメディアで紹介されています。

*デジタルモールド は、有限会社スワニーの登録商標です。

「デジタルモールド」(資料提供:有限会社スワニー)

デジタルモールド(3Dプリンタ樹脂型)

|

橋爪社長いわく、このデジタルモールドによって、「うっかり量産」といわれる生産までを行うことができます。

この最大の特徴は、その時間が短時間ということだけではなく、量産に限りなく近い試作部品ができる唯一の技術です。

私もコロナ禍にスワニー製のフェースシールドを利用しましたが、これもまた「うっかり量産」によって作られた製品でした。思いついたら3D設計を行ない、造形と型製作を行ない、量産するという技術には、これまでの量産品にないスピード感があります。

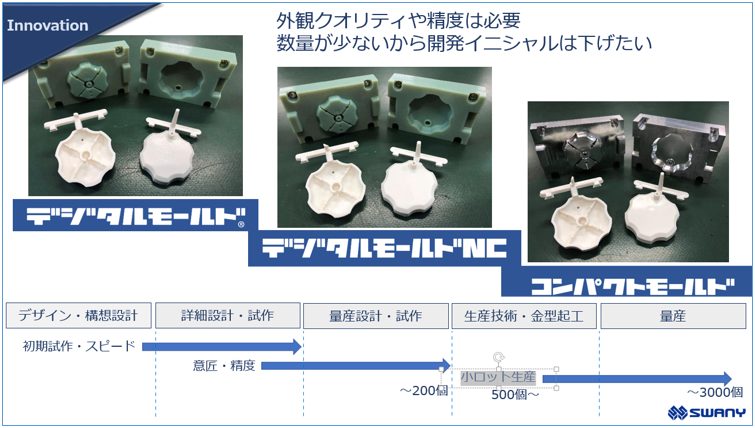

「デジタルモールドと量産」(資料提供:有限会社スワニー)

このデジタルモールドは、デジタルモールドNC(切削加工と組み合わせることで射出成型後製品の精度が高いという特徴を持つ)、コンパクトモールド(小ロット生産から量産が可能)、さらには最近普及が目覚ましいアディティブモールド(金属材料による3Dプリンター技術と切削加工を組み合わせ高精度と少量生産を両立)への展開も可能となりました。

これらの技術により製品メーカーからの「外観クオリティや精度は必要、一方で数量は少ないので開発イニシャルを下げたい」という要望が実現できました。

「デジタルモールドの展開」(資料提供:有限会社スワニー)

デジタルモールド技術とその発展形になる各モールド技術をインタビューをもとにまとめました。

表1 進化するデジタルモールド技術

| デジタルモールド |

|

| デジタルモールドNC |

|

| コンパクトモールド |

|

| アディティブモールド* |

|

*スワニーと岡谷精密工業による3Dプリント金型製造/部品生産サービス

前編のまとめ

3Dプリンター技術によって、進化し続けるスワニーのデジタルモールド技術は、デジタル技術を駆使して「仕事のやり方」を変えたものとなりました。

これはまさにDXです。

この技術はプレス製品領域への展開中でもあり、また3D プリンター技術は医療分野にも発展しています。しかし、これは事業(製品)領域としての視点でしかないことを、橋爪社長からのお話で気づかされることになります。

さらなる進化と橋爪社長が考える真のDXとその成果について、後編でお話します。

デジタルモールドでDXを推進-スワニーが仕掛ける仕事の変革(後編)は2023年2月公開予定です。