プレハブ工法を強みとするヤマト(本社:群馬県前橋市)は、加工センターから建設現場に届く大量の加工管の仕分け作業に膨大な時間と労力がかかっていた。この作業をミラリスタ(本社:東京都品川区)が開発した「加工管仕分けシステム」が劇的に変えた。プレハブ工法に共通する課題を解決するシステムはどう生まれたのか、そしてヤマトのプレハブ工法はどう変わるのか、建設DXの最前線を追った。

プレハブ工法で浮上した“間配り負荷”という課題

プレハブ工法で浮上した“間配り負荷”という課題

建築プロダクトを得意とするヤマトは機械設備工事に強みを持ち、配管加工を工場で行うプレハブ化工法を早くから導入し、生産性向上を追求してきた。

建物の躯体や構造部材の間を縫うように設置される配管部材は、一つ一つが異なる寸法、形状であると言っても過言ではない。そのため、工場で加工された配管を現場に搬入する際、その部材が設置される場所に届ける「仕分け作業」を正確に行うことが重要だ。

これまでは、工場から加工済み配管が届くと、管に貼られているラベルの番号を人間の目で読み取り、図面と照合しながら仕分けを行っていた。膨大な量の配管を仕分けるのに、丸1日かかることも珍しくなかった。

しかし、加工管は長尺・重量物であることも多く、現場に一気に搬入されると、それだけで作業エリアが圧迫される。さらに、加工管の本数が増えれば増えるほど、どれがどの位置に使用される部材なのかを判断するのに手間がかかっていた。

また、現場では「必要な配管部材が見つからない」という問題もあった。配管は搬入後に仮置きされる位置もまちまちで、混み合った山積みの中から目当ての部材を探すだけで大きなタイムロスが発生した。

「ときには、どうしても該当の部材が見つからず、他の加工管部材を加工・切断して代用することもありました。この応急対応は職人の経験値によって成否が左右され、結果として部材の過不足や追加加工費といったムダにもつながっていました」と、ヤマトの宮野翼氏は語る。

この仕分け作業をDX(デジタルトランスフォーメーション)することで、飛躍的に効率を高めたのが、ミラリスタが開発した「加工管仕分けシステム」(特許出願中)だ。

iPadでラベルを読み取ると図面上に表示

iPadでラベルを読み取ると図面上に表示

現場に届いた配管のラベルをiPadで読み取ると、即座に関連する系統名を抽出し、あらかじめ登録されたアイソメ図の該当位置をハイライト表示する。これにより、必要な部材がどの系統に属し、どこへ運ぶべきかを瞬時に把握できるようになった。

離れた作業エリア用の配管が紛れ込んでいても、瞬時に所在が図面上で可視化されるため、誤配や取り違えをほぼゼロに抑えられる。画面上には図面のどの部分に使われる配管なのかが即座に表示され、使用位置を確認できる。

「これまでラベルを目で読み取り、紙図面と照合していたのに比べると、作業時間は約3分の1に激減しました。別の作業場で使う部材が紛れ込んでいても、すぐにわかるので安心です」とヤマト技術部技術課主査の鈴木航平氏は説明する。

また、この仕分けシステムは紙図面では難しかった複数の作業員による同時並行作業も行えるので、さらに短時間で仕分けを完了できる。

配管作業は躯体工事が終わった後、内装までの限られた間で完了させる必要がある。刻一刻と工程が進む現場で、間配りの滞りや部材の不足は、全体工程の遅れにもつながりかねない。現場内での物流を正確かつ短時間で行えることで、プレハブ工法の生産性向上効果を最大限に発揮できるのだ。

作業手順を変えず、WebアプリとiPadで効率化

作業手順を変えず、WebアプリとiPadで効率化

加工管仕分けシステムの最大の特徴は、「図面−加工管−現場」という分断されがちな3つの要素を、デジタルの力で強固にリンクさせた点だ。

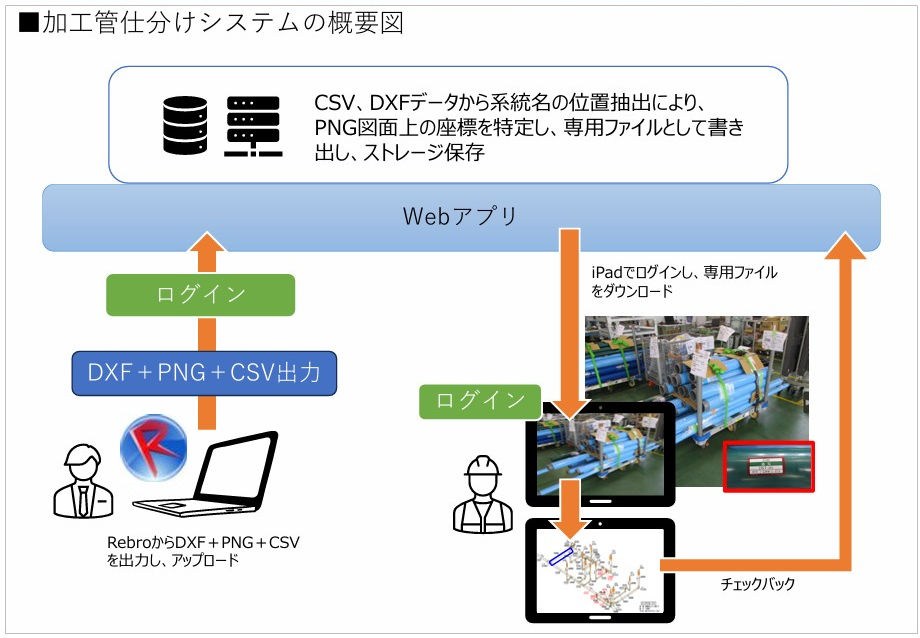

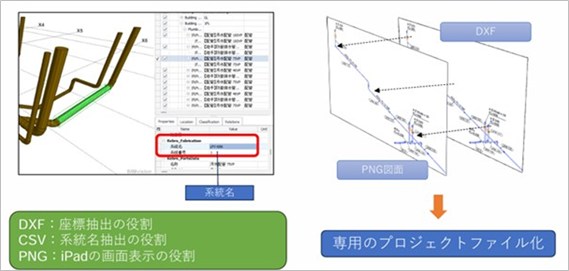

システムは、WebアプリとiPadアプリで構成される。まず、ヤマトが設計に用いる設備BIMソフト「Rebro」から出力された DXF・PNG・CSVの各データを解析し、そこから系統名や部材番号を抽出する。

DXFデータから文字要素の座標を読み取り、PNG図面のスケールと合わせて正確な位置情報へ変換する。この分析済みデータが“専用プロジェクトファイル”としてクラウドに保存される。

加工センターでは、Rebroのデータから加工図を作り、加工管を製作し、部材番号が記入されたラベルを貼り、現場に配送する。

一方、現場では、作業員がiPadにログインし、内蔵カメラで加工管ラベルを映すと、iOSの機能である「VisionKit」が瞬時にテキストを認識し、専用プロジェクトと照合して該当する系統名を特定する。認識された文字は画面上に表示され、タップすると即座に図面表示画面へ切り替わる。そこには対応する部材位置がオレンジ色で強調表示されており、作業員は迷うことなく仕分けを行える。

仕分けが済んだ該当部材には、Webアプリ上で「仕分け完了」のフラグが付与される。複数の作業員が同時に作業する場合でも、すでに別の端末で確認済みの部材には「誰が・いつ完了したか」が記録されているため、二重作業や情報食い違いが防止される。全ての確認フラグが立つと、プロジェクト自体が自動的に「完了」となる。

また、画面上には描画機能があり、スタンプ・フリーハンド・消しゴムを使って、現場メモや注意事項を書き込むことが可能だ。これらは現場のコミュニケーションツールとしても活用できる。

さらに未確認部材だけを一覧で表示する機能もあり、数百本単位で加工管が集まる大規模工事でも、どこの作業が終わっていないかを瞬時に把握できる。

ヤマトが築いたプレハブ工法の強みと進化の条件

ヤマトが築いたプレハブ工法の強みと進化の条件

ヤマトは自社の配管加工センターで、ステンレス配管や鉄管、塩ビ配管を中心とした高品質な加工管・ユニット製品を量産し、現場での加工を極力ゼロに近づける取り組みを続けてきた。

プレハブ工法の最大の利点は、現場での切断・溶接といった作業が不要になる点だ。現場で切りくずや粉じんが発生しないため作業環境が非常にクリーンで、作業員の安全性向上にも寄与する。

さらに、工場での加工は安定した品質管理下で行われるため、溶接の品質や寸法精度にばらつきがない。特にステンレス配管の工場溶接において、内部に窒素を充填して酸化を防ぐ手法を採用しており、耐食性の高い溶接を実現している。

また、金属配管ではT字管継手やL字管継手など、継手と呼ばれる接合部材 が多く使われている。その点、ヤマトは工場内で高精度の曲げ加工(ベンダー加工)や、管に穴をあけ継手を使わず配管に直接配管を溶接できるようにする加工(バーリング加工)を行うことで、継手 を極力減らしている。

「結果として、同じコストで従来の鉄管からステンレス配管に置き換えるといった品質向上も可能になっています」とヤマト執行役員で技術本部副本部長の北村秀弘氏は説明する。

このほかポンプユニットやろ過ユニットなど設備機器を一体化した「モジュール工法」にも取り組んでいる。これにより、現場ではユニットを据え付けるだけで設備の主要部分が完成し、工期短縮・品質安定の両立が図れる。

しかし、こうしたプレハブ工法を最大限活かすためには、「工場で作った高品質な部材を、現場で確実に、正しい位置に届けられる物流管理」が必須となる。

今回、加工管仕分けシステムの導入を選んだ背景には、プレハブ工法の成果を、現場施工で確実に活かすために「最後のつなぎ目をデジタル化」したものだ。

現場に潜むアナログ工程をDX化

現場に潜むアナログ工程をDX化

ミラリスタの強みは、現場に潜む課題を掘り出し、DXで解決する力を持っている点にある。

同社の代表取締役を務める金野幸治氏は建築士資格を持ち、実際の現場の痛点を理解している。机上の理論ではなく、現場の動き・人の流れ・作業手順を踏まえたシステム設計ができるため、ユーザー視点に立った開発が可能となっている。

金野氏は「当社にはAR/VR/MRをはじめとするXR技術を活用し、建設現場のほかプラントや鉄鋼・造船など様々な現場で課題解決を行ってきた経験があります。ロボット技術やセンシング領域にも積極的に取り組み、現場の自動化・省力化に向けた技術開発を進めています」と語る。

2024年創業という若い会社でありながら、ミラリスタは迅速な開発スピードと柔軟な対応力を武器に、建設DXの現場で存在感を増している。

プレハブ工法で加工精度を高めてきたヤマトと、現場DXを得意とするミラリスタ。この両者が組み合わさることで、加工と現場の間に存在した“最後のアナログ工程”がデジタル化された。今回の取り組みは、配管施工の工業化を次の段階へ押し上げる象徴的事例と言えそうだ。

なお、12月10日から東京ビッグサイトで開催される建設DX展(2025)に出展するミラリスタのブースにて、ヤマトの加工管仕分けシステムのデモを見ることができる。

※このシステムは、下記の建設DX展に出展されます。

【JAPAN BUILD TOKYO 2025 建設DX展】

株式会社ミラリスタ ブース 東京ビッグサイト南館4F 59-22

入場登録はこちら(無料)

| 【問い合わせ】 | |

| 株式会社ミラリスタ

〒141-0032 |

|