管理人のイエイリです。

少子高齢化による労働力不足を克服するため、鹿島は「作業の半分はロボットと」をスローガンに掲げて「鹿島スマート建設ビジョン」を推進しています。

同社は様々な施工用のロボットを開発していますが、その中核とも言えるのが鉄骨の溶接ロボットです。

2016年に2件の建築現場で柱や梁の溶接にロボットを導入したのを皮切りに、2018~2019年には自社ビル工事で柱の全周溶接や梁の上向き溶接を10台のロボットで完了させるなどの実績を積み重ねてきました。

そしてこのほど、鹿島の溶接ロボットがさらに進化しました。

ナ、ナ、ナ、ナント、

多関節ロボットアーム

を搭載した「マニピュレーター型現場溶接ロボット」を開発したのです。(鹿島のプレスリリースはこちら)

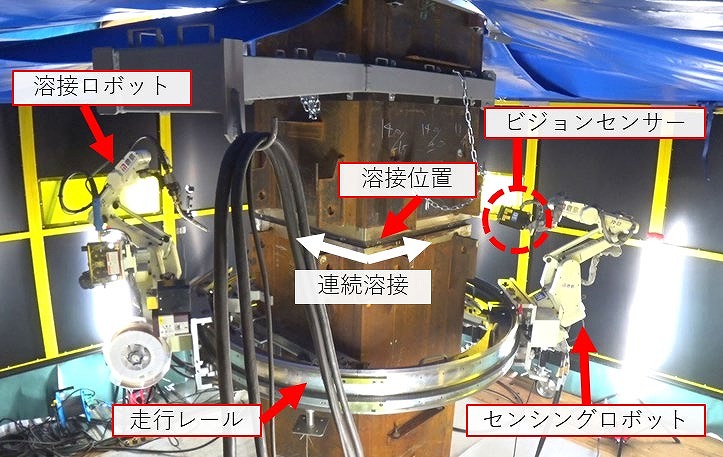

溶接ロボットは、柱の周囲に取り付けたレール上を動きながら「開先(かいさき)」と呼ばれる部材の切り込み部分に、溶けた金属を層状に積み重ねていきます。

そのため、角形鋼管柱(BOX柱)の角の部分を連続的に溶接するのは非常に困難だったので、これまでは1本の柱に対して4回に分けて溶接していました。

そこでロボット自体に軽量で低コストな汎用6軸多関節型アームを搭載することで、レール上の動きだけでなく、ロボット自体が人間のように様々な角度から溶接棒を動かせるようになったのです。

その結果、角形鋼管柱の角も含めて、全周囲を連続して溶接できるようになり、熟練技能者と同等の「プロ級の腕前」を持つまでに至りました。

また“頭脳”も賢くなっており、溶接部の開先形状に応じて溶接の層数やパス数、溶接速度を自動算出するソフトウエアを新たに開発しました。溶接の終了時刻が事前に正確にわかりそうですね。

このほか、開先形状をリアルタイムに自動計測する開先形状センサーによって、溶接中に溶接条件を自動補正する機能も開発中です。

現場の状況に応じて、作業のやり方を修正するとは、ますますベテランの域に入っていきそうです。

ただ、溶接ロボットを使う場合は、走行レールやロボットを作業場所に設置し、終わったら移動させるという新たな仕事も発生します。

この作業を楽に行うため、

専用台車も開発

し、施工フロア内をスムーズに移動できるようにしました。

このロボットが開発されたことで、鹿島だけでなく、竹中工務店の現場担当者も喜んでいるかもしれませんね。というのは両社はお互いに開発したロボットを「相互利用」する技術提携を行っているからです。(詳しくは2020年2月5日付けの当ブログ記事を参照)

使うロボットの数が増えれば、“量産効果”も相まって、高性能なロボットをリーズナブルなコストで使うことができそうですね。