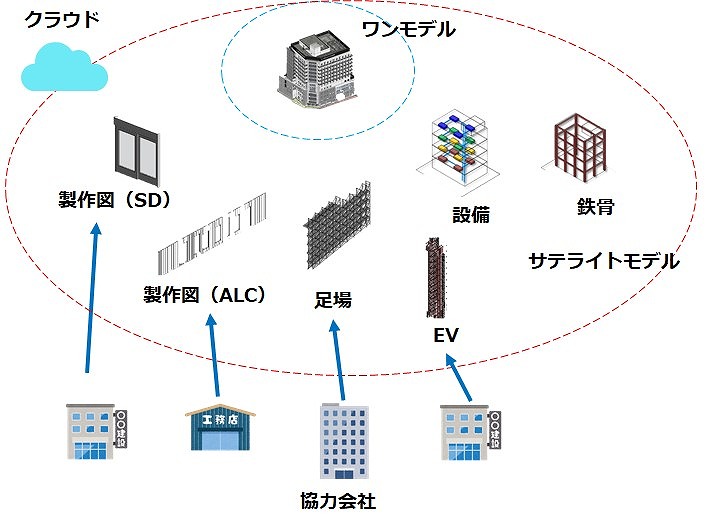

大林組が次世代型生産設計図の基本となる「ワンモデル」を整備し、コマニーが内装部材の「サテライトモデル」を呼応させ、リンクで両者を重ね合わせるという新発想のBIM(ビルディング・インフォメーション・モデリング)ワークフローが可能となった。オートデスクのBIMソフト「Revit」とクラウドサービス「BIM 360 Design」によって、ゼネコンと専門工事会社の生産性を共に上げる“思いやりのBIM”戦略が実現したのだ。

コマニーの課題を解消したBIMの分業体制

コマニーの課題を解消したBIMの分業体制

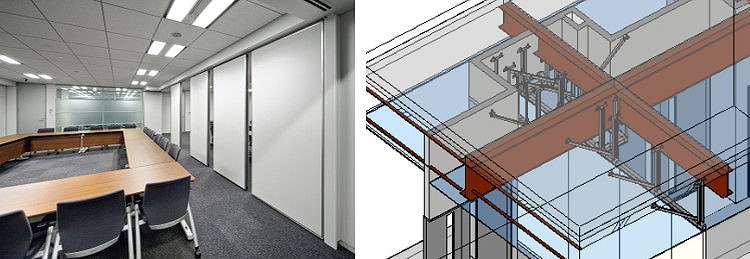

「ゼネコンの大林組が作ったワンモデルを参照しながら、共有パラメーターの制限も、詳細度や容量の制限もなく、スライディングウォールの施工BIMモデルを作ることができたので、受注から製造までのプロセスが一気にスピードアップしました」と話すのは、パーティション製造・施工の専門工事会社、コマニー(本社:石川県小松市)東京設計課のBIM担当、久保朋子氏だ。

同社は2017年11月にRevitなどを含むオートデスクのBIMソリューション「AECコレクション」によって本格的なBIM活用を始めた。

製造設計ではBOM(Bill of Material)という製造工程の細かい部品を扱うシステムも導入しており、設計段階でのBIM導入は受注から製造までのプロセスを一気に効率化するはずだった。

しかし、BIMデータを製造へ連携する上では、課題もあった。それは「ゼネコンから最新のBIMモデルがもらえない」、「BIMモデルの容量に制限があるので、製造につなげられる程のLOD(詳細度)の高いモデルが作れない」という他社との連携にかかわる部分だ。

「それが大林組から提案のあった『ワンモデル』と『サテライトモデル』というBIMの手法によって、一気に解決したのです」と久保氏は説明する。

大林組が作成、共有する「ワンモデル」

大林組が作成、共有する「ワンモデル」

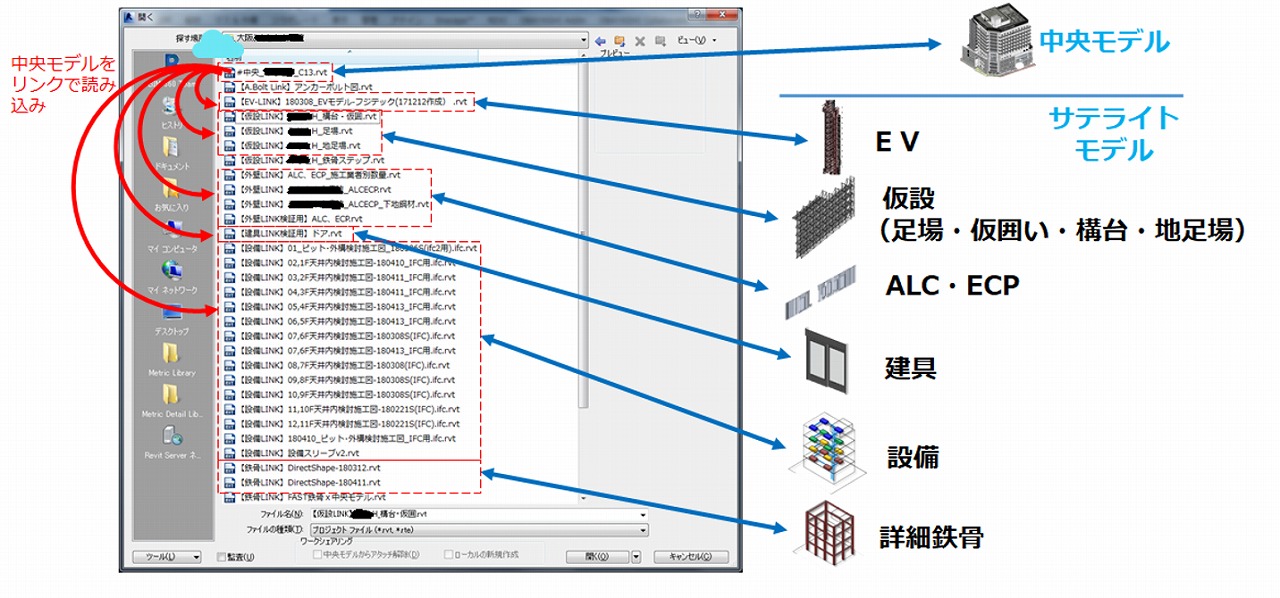

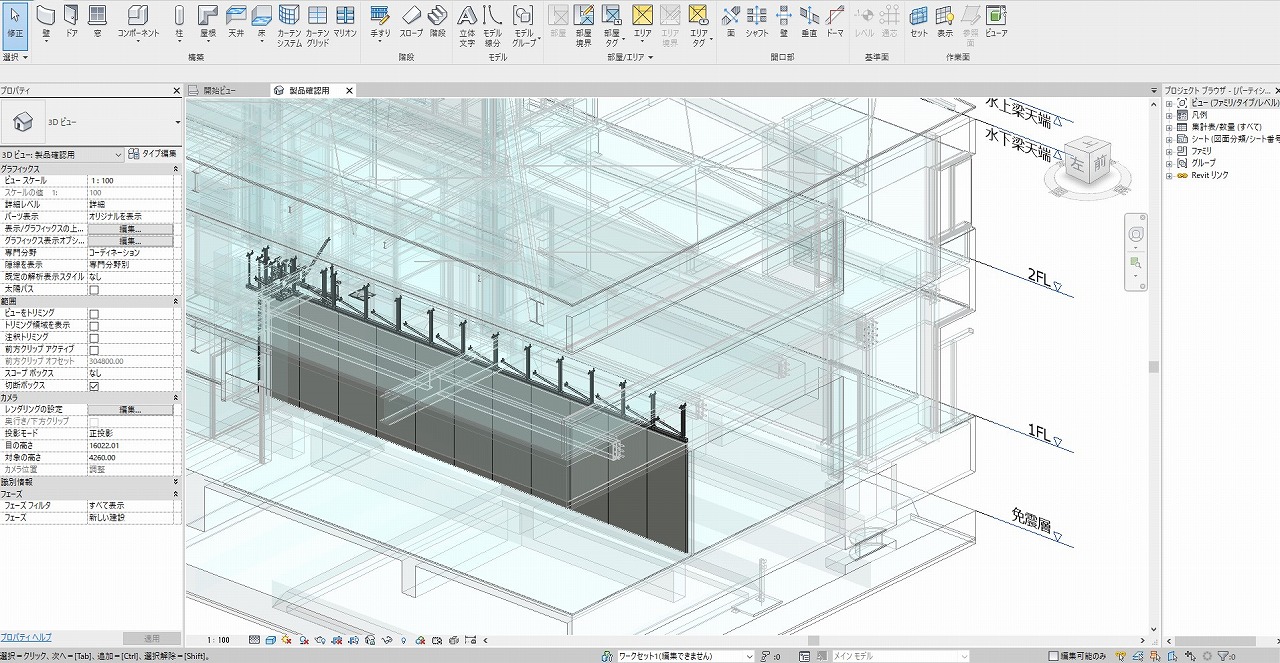

ワンモデルとは、大林組が整備する基本的なBIMモデルだ。意匠・構造・設備が一体化しており、常に最新で正しい情報を保ちながらクラウド上で維持されている。

「モデルのLODは300程度と比較的小さく、パーティションの部分は壁が1枚入っている程度です。専門工事会社に部材の設計と製作を指示できるレベルのLODにあえてとどめています」と大林組デジタル推進室iPDセンター制作第三部部長の田岡登氏は説明する。

大林組では、BIMの取り組みの3本柱として 1、意匠・構造・設備が一体化した「ワンモデル」 2、専門工事会社との連携を実現する「サテライトモデル」 3、モデル品質を監視する「BIMコーディネーター」を掲げる。さらにオートデスクのBIM360

Designを活用したクラウドベースのワークフローを確立し、効果的なBIM活用体制を構築した。

モデリングには「SBSルール」という社内基準を設け、BIMコーディネーターが定期的にBIMモデルの内容をチェックし、厳格にコントロールしている。また、BIMモデルのサイズの容量管理も行っている。

「プロジェクトが進むと不要な部材も増えてきます。そのため3カ月に1回程度、BIMモデルの“大掃除”を行って容量を減らしています」と大林組デジタル推進室iPDセンター制作第三部制作第二課副課長の森泰志氏は説明する。

専門工事会社が自社基準で参画する「サテライトモデル」

専門工事会社が自社基準で参画する「サテライトモデル」

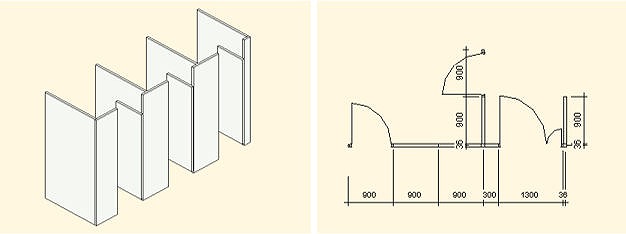

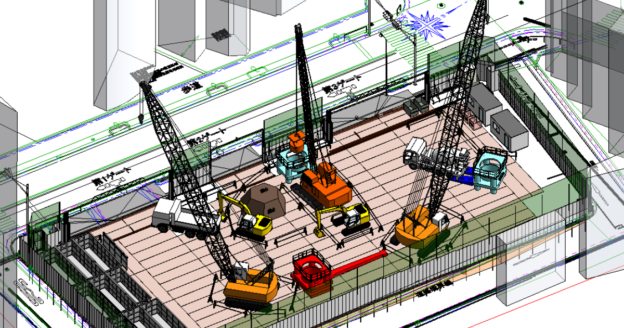

一方、「サテライトモデル」とは、専門工事会社が建物のワンモデルを参照しながら各社で作成する足場や、サッシ、パーティションなど仮設材や内外装材のBIMモデルだ。

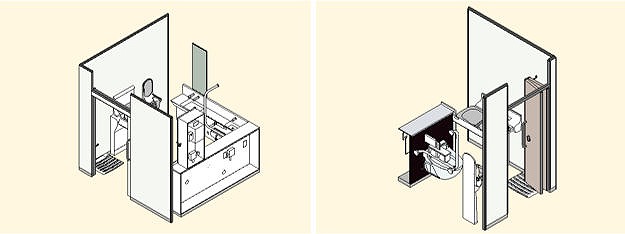

BIMモデルの容量を気にする必要がなく、属性情報も各専門工事会社の社内基準通りでよいため、自社の生産システムと連携させるために必要な情報を入れることができ、製造設計の効率化によるリードタイム削減や施工現場における廃棄物の減少につなげることができる。

スライディングウォールのサテライトモデルをRevitで作成している例。半透明で表示されている部分がワンモデル。これをリンクしながらスライディングウォールのサテライトモデルを作っていくが、両モデルは互いに独立している

その理由は、ワンモデルとサテライトモデルは、それぞれ独立したBIMモデルになっており、必要に応じてワンモデルにサテライトモデルを「リンク」する方法を採っているからだ。

これまではゼネコンがBIMモデルの属性情報などの仕様を整備し、専門工事会社にその仕様に基づいたBIMモデルの作成を依頼するケースが多かったが、それを変える新しい発想のBIMワークフローと言えるだろう。

「ワンモデルは、設計図(意匠・構造・設備)と次世代型生産設計図が排出されることで、“正しさが常に維持され、厳格にルール化された”必要最小限の情報で構成されています。サテライトモデルは専門工事会社が自社のメリットを維持した状態で参画できます。BIMは参画した人が全員メリットを享受しなければ意味が無いと思います」と、大林組

iPDセンター制作第三部副部長の飯田邦博氏は言う。

その結果、ゼネコンは必要最小限のLODでワンモデルを整備し、専門工事会社は自社の都合に合わせて最適なサテライトモデルで参画すればよいので、双方の生産性も自然に上がることになる。

「これまで、コマニーの久保氏が設計段階用の軽量なBIMオブジェクトを一社一様に提供してきたのを見てきました。ワンモデルとサテライトモデルに切り分けることで、そんな手間もなくなります。こうしたBIMのワークフローが実現できたのも、オートデスクのBIM 360 Designがあってこそです」(森氏)。

受注から製造までのプロセスが変わった

受注から製造までのプロセスが変わった

ワンモデルとサテライトモデルを活用し、大林組とコマニーが初めてコラボレーションしたプロジェクトで、コマニーは合計388m2のスライディングウォールを製造・施工した。

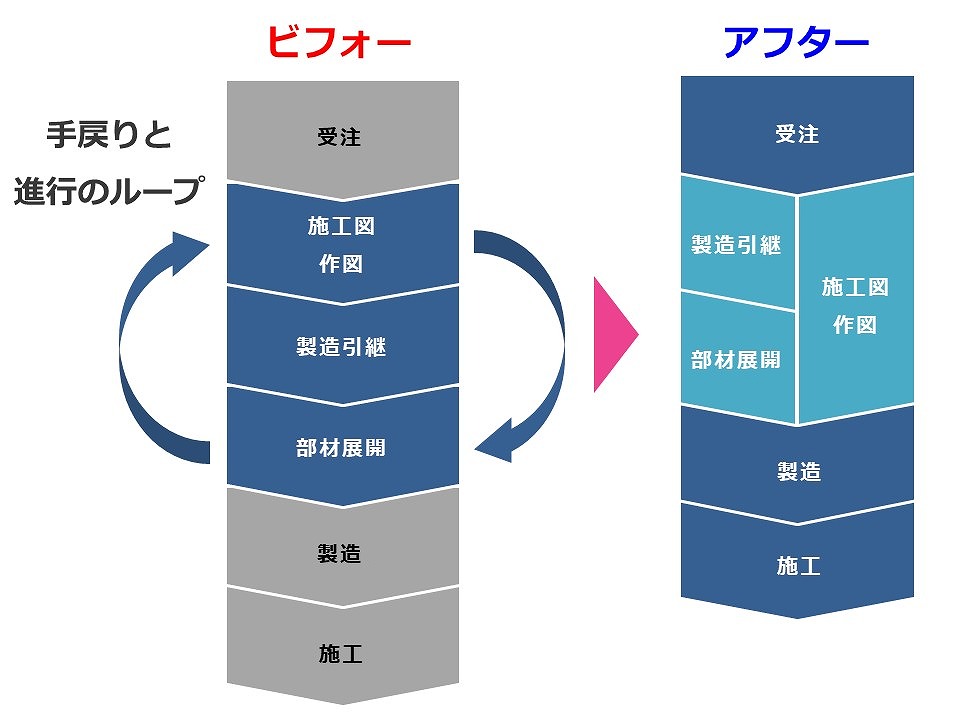

これまでコマニーでは、工事を受注してから、施工図作成→製造引き継ぎ→部材展開という流れを経て、製造を始めていたが、問題はこのプロセスに多くの手作業が発生しており、手戻りが繰り返されていたことだ。

「手間数が多く、負荷が大きい施工図作成から部材展開までのステップを、担当者は必死になって納期対応を行っていました。それが自社基準でサテライトモデルを作れたおかげで、並行作業が行えるようになり、受注から製造までのリードタイムが大幅に短縮できました」とコマニーの常務執行役員、設計本部 本部長の滝ヶ浦信一氏は語る。

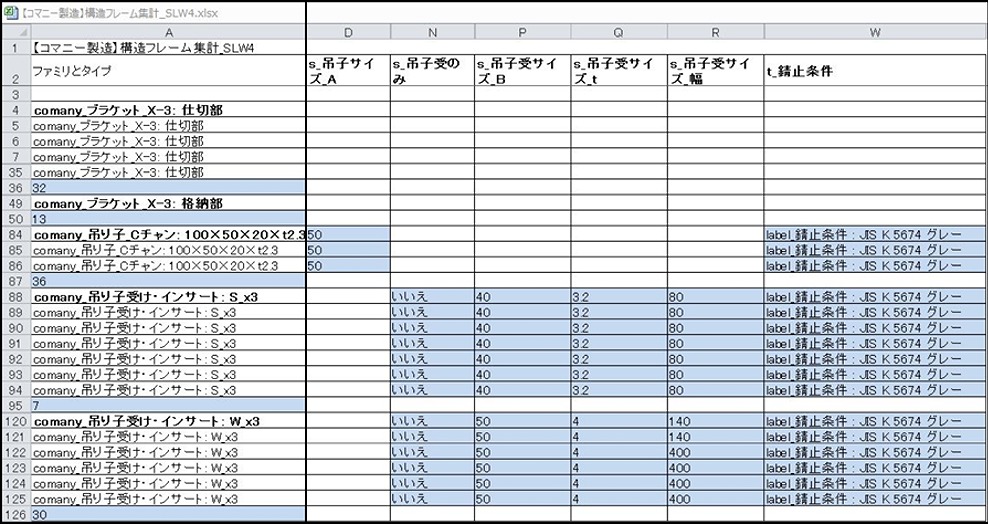

具体的には、1物件あたりこれまで2,3時間かかっていた部材拾い出しが、BIMモデルとの連携・作業の自動化を通じて5分ほどでできるようになった。

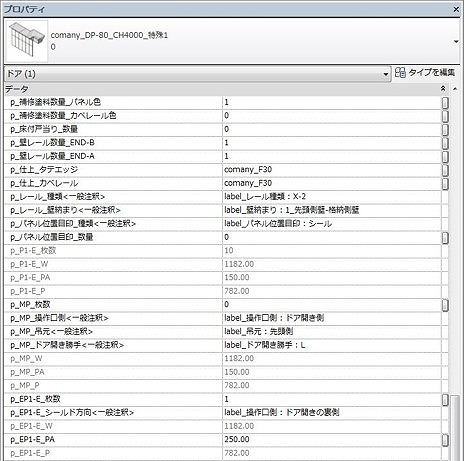

その秘密は、サテライトモデル作成用のBIMオブジェクトに込めた属性情報にあった。工場へ製作の指示を行っている後工程の部材拾い出し担当者が施工図作図の段階から、製造工程の部材拾い出しに必要な情報を属性情報に埋め込んだのだった。

「この社内フロントローディングのおかげで、施工図を作成すると自動的に製造工程に必要な部材の集計表を作成できるようになりました。数時間かかっていた作業がほんの数分に短縮されたのです」(久保氏)。

設計終了後にはリモート工場見学を開催

設計終了後にはリモート工場見学を開催

同じ社内でも、前工程と後工程の部署がうまく連携していない例は多い。ゼネコンと専門工事会社など、異なる企業間ではなおさらだ。

今回、コマニーで社内フロントローディングが実現したのは、社外だけでなく社内の連携があったからこそだった。オンライン会議システムを使った「リモート工場見学」を行い、大林組とコマニーの担当者双方が工場での製造工程を実況中継で確認することにより、そのことを確信した。

「工場のオフィスでどんな人が集計表からデータを出力し、加工機に入力して部材を切断しているかなどを、工場の人にヘッドセットで解説してもらいながら、オンラインで見て回りました。この経験から、会社全体でBIMを活用するためには、社内の連携が不可欠と改めて実感しました」と滝ヶ浦氏は語る。

サテライトモデルによる設計部門と工場の連携が進んだことで、施工時の無理な調整作業が減ったほか、正確なBIMモデルの情報によって工場で部材を実寸製作し、現場での切断作業も減らした。そして現場の残材も減らすことができたのだ。SDGs を推進するコマニーの理念にも沿った結果となった。

いま、コマニーでは大林組のあるプロジェクトに、設計段階から参加してサテライトモデルの作成に取り組んでいる。こうすることで、コマニーは設計段階から施工段階まで一貫したBIMモデルを使い続けることができ、変更時における柔軟な対応や、手戻りや再入力の手間をさらに減らすことができる。

一方、大林組の森氏は「クラウド上のモデルを使って共同作業することで、モデルの作成・変更作業の大幅な効率化と柔軟性の向上を実現できました」と言う。

「これまでは、例えば躯体図に反映されるファスナーの設計情報は、専門工事会社から納品された図面をもとにゼネコンがモデルを更新していました。これをBIM360 Designを使うことで、専門工事会社が作成した情報がそのままモデルに反映され、効率的かつ高品質な情報の受け渡しができるようになったのです」(同)。

「その結果、ゼネコン及び専門工事会社それぞれが必要とする数量拾いもモデルの情報を使ってできるので、効率も双方で向上しました。今後の目指す方向としては、着工時に専門工事業者の施工図が手元にあることが理想です」(同)。

今後はサテライトモデルによる連携をコマニー以外のもっと幅広い業種の専門工事会社に広げていきたいという。

この取り組みにより、大林組としては数年前から開始したワンモデルの次のステップとして、専門工事会社との連携や施工フェーズでのBIM活用といった、BIMの具体的な効果を実現する収穫期に入ったことを意味する。

これまでは各社個別の取り組みを中心とした「部分最適」としてのBIM活用が多く見られてきた。今回のワンモデルとサテライトモデルによるゼネコンと専門工事会社の連携は、「全体最適」としてのBIM活用の取り組みだ。

社内外の組織間でコミュニケーションを図り、クラウドで共有されたデータを使って会社の垣根を越えたワークフロー全体を効率化していくことは、お互いの業務を知る中で生まれた“思いやりのBIM”戦略と言えそうだ。

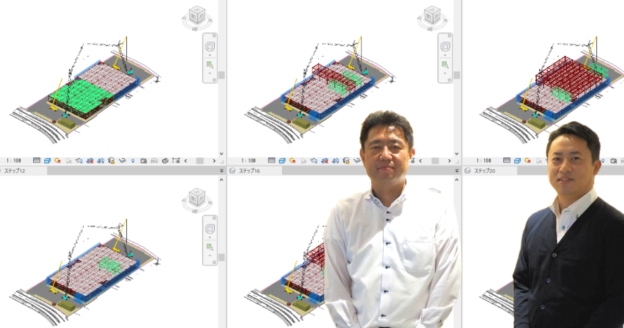

ワンモデルとサテライトモデルの連携にかかわった関係者たち。左から大林組 iPDセンター制作第三部副部長の飯田邦博氏、同制作第三部制作第二課副課長の森泰志氏、同第三部部長の田岡登氏、コマニー常務執行役員 設計本部 本部長の滝ヶ浦信一氏、同東京設計課 BIM担当の久保朋子氏

|

【問い合わせ】 |