管理人のイエイリです。

橋梁の「床版」の工事では、コンクリートを打設する前に鉄筋の間隔や本数、鉄筋継ぎ手の長さをチェック「配筋検査」があります。

これまでは発注者立ち会いのもと、現場にメジャーを設置して黒板に記入しながら写真撮影を行い、鉄筋間隔などを計測。その結果をパソコンに手入力して帳票を作成する方法で行っていたため、多くの人手と労力を要していました。

「この面倒な作業をデジタル・トランスフォーメーションしたい」と考えたACES(エーシーズ。本社:東京都文京区)とJFEエンジニアリングは、世界初の合成床版の自動配筋検査システムを開発しました。

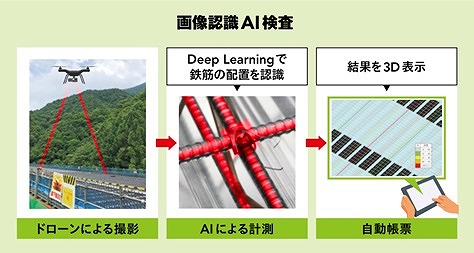

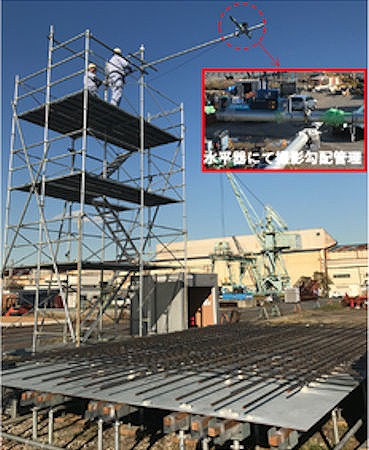

配筋済みの床版を

ナ、ナ、ナ、ナント、

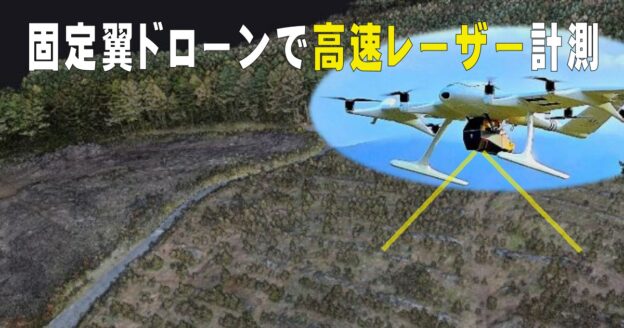

上空からドローンで撮影

し、その画像をAI(人工知能)で認識することで、鉄筋の間隔や本数を自動測定し、帳票まで作ってくれるのです。(ACESのプレスリリースはこちら)

画像認識AIによる鉄筋の検査・測量精度は誤差が5mm以内で、検査の要求水準を満たしていました。

そして従来はサンプリング区間だけで検査していましたが、橋梁全体での検査が可能になり、人手による計測よりも高精度に検査が行えるというメリットもあります。

また、すべての鉄筋が画像として記録されるので、なにかあったときに後から確かめる「トレーサビリティー」の点でも優れており、立会検査の省力化につなげることもできます。

そして、なにより優れているのがドローンによる一括撮影と、AIによる自動計測による省人化効果です。

実物大供試体を使った省力化検証では、従来の鉄筋検査手法に比べて

75%も省力化

できる可能性があることが明らかになりました。

このシステムは、2019年度に国土交通省が公募した「建設現場の生産性を飛躍的に高める革新的技術の導入・活用プロジェクト(PRISM)」に採択され、最高評価の「A評価」を受けました。2020年度も引き続き、PRISMに採択されています。

両社は今後、風速条件などの環境による測量精度の安定性や適用範囲の拡大など、精度向上を目指していく方針です。

このシステムを開発したACESは東京大学の松尾豊教授を技術顧問とするスタートアップ企業で、AIを使って建設業のようなリアル産業のデジタル・トランスフォーメーションを目指しています。今回の配筋検査システムは、同社が開発した画像・映像認識アルゴリズム「SHARON」を活用しています。

工事現場には「モノを作る」というハード的な仕事に負けないくらい、検査や記録、計画などソフト的な情報管理の仕事があります。後者の仕事をAIやテレワークなどで効率化できれば、建設業の生産性はまだまだ上がりそうですね。