管理人のイエイリです。

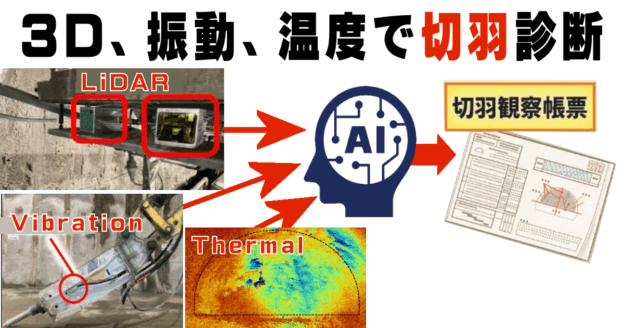

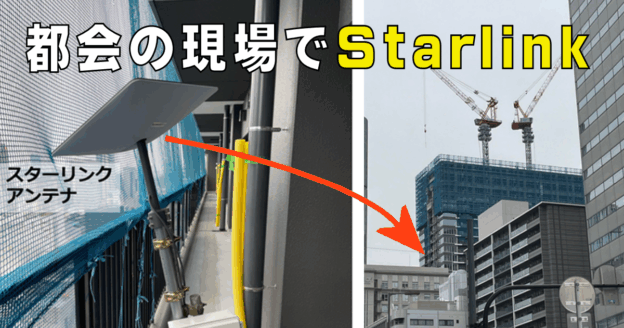

土木工事の中でも、山岳トンネル工事は長年の経験と勘がモノを言う世界でした。しかし、技術革新はトンネル分野にも迫りつつあります。

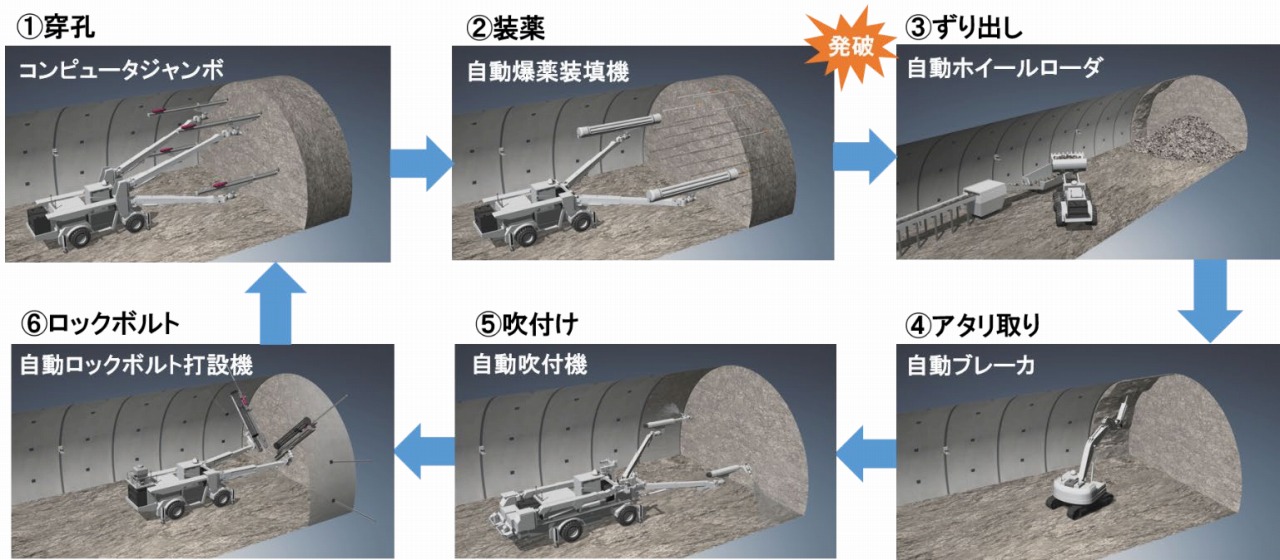

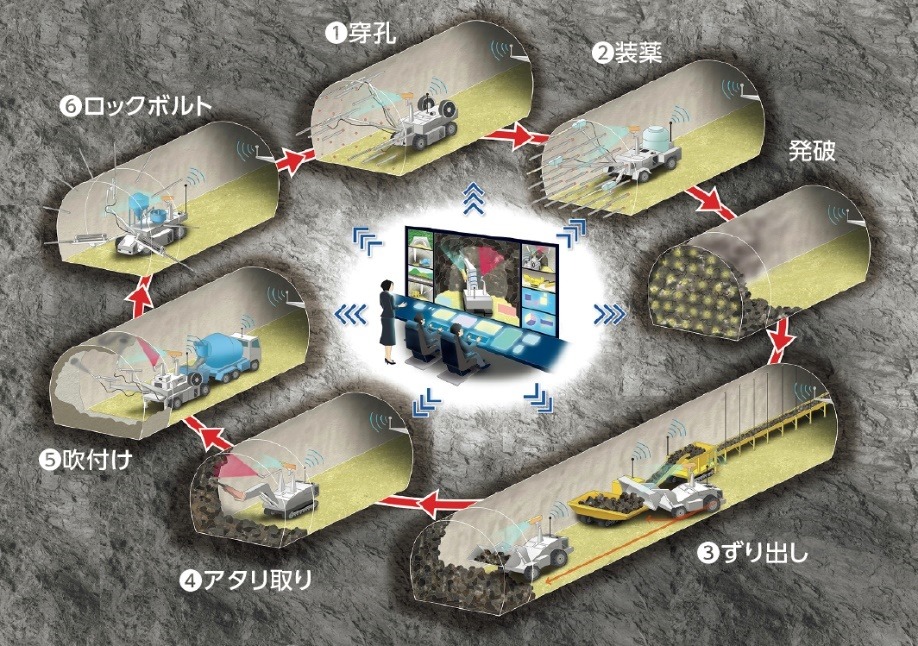

鹿島建設は作業環境が厳しく、坑夫の経験に頼っていた「切羽」と呼ばれる掘削最前面の施工を自動化する「A4CSEL for Tunnel」という技術の開発に取り組んできました。

その結果、今では、

ナ、ナ、ナ、ナント、

ダイナマイトの装薬や発破

を除く作業の機械化や自動化を実現するまでになったのです。(鹿島建設のプレスリリースはこちら)

山岳トンネル自動化施工技術「A4CSEL for Tunnel」の紹介ビデオ

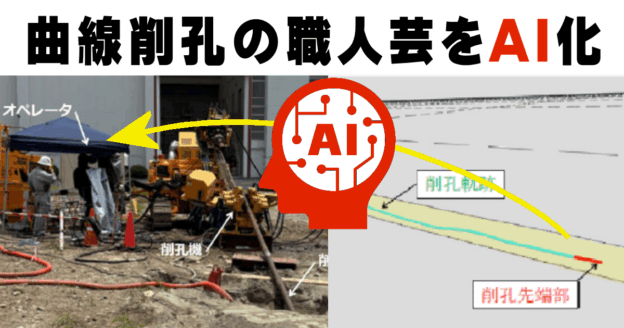

その技術開発は、発破用の穴を掘る「穿(せん)孔」作業や、ロックボルト打設作業の自動化から始まりました。

2018年からは自社で模擬トンネルまで作って、吹き付けコンクリート施工の自動化に取り組み、切羽面や坑壁面、支保工裏側と、異なる部位にきめ細かく吹き付ける技術を開発しました。

その結果、設定した厚さの±2cmという高精度施工や、ノズルワークの改善で、コンクリートのはね返り率を30%削減するといった成果を上げたのです。

さらに2020年からは、発破後の土砂をホイールローダーですくってトンネル外に搬出する「ずり出し」の自動化にも取り組みました。2車線くらいの道路トンネルの場合、1回発破を行うと、切羽とベルトコンベヤーの間を50回くらい往復走行する必要があり、オペレーターにとって苦渋作業だったからです。

そこでコマツ製のホイールローダー「WA470」を同社と共同開発し、土砂のすくい取りからバック走行、ホッパーへの投入まで、一連のずり出し作業の完全自動化に成功しました。

GPS(全地球測位システム)の電波が届かない坑内での自動運転には、「坑内GPS」と高精度スキャナーなどで自己位置推定と周辺地図を同時に作成する「SLAM」という技術を採用しました。

こうして開発された「A4CSEL for Tunnel」の技術は、いよいよ実用化に向けての仕上げ段階に入りました。

神岡鉱業(本社:岐阜県飛騨市)が所有する試験坑道で、データに基づいて「余掘り」を最小化する自動穿孔作業や発破掘削技術とともに、これまでに開発した自動化施工技術を

実現場と同様に実証

し、2年間にわたって有効性や実用性を確認していくことになったのです。(鹿島のプレスリリースはこちら)

「A4CSEL for Tunnel」実坑道での実規模施工試験スタートの紹介ビデオ

この試験坑道は岐阜県飛騨市神岡町にあり、掘削延長は321.3m、自動化施工で掘削する断面席は73.5m2となっています。

鹿島建設では、この実規模掘削試験を通じて、データに基づく最適化施工を行える人材を育成するなど、自動化施工による施工体制の構築も並行して進めていくとのことです。

この調子だと、典型的な「KKD(経験・勘・度胸)」の世界だった山岳トンネルは、意外にも早く、自動化や無人化による施工が実現するかもしれませんね。まさに「建設DX(デジタルトランスフォーメーション)」を象徴する取り組みと言えるでしょう。