管理人のイエイリです。

RC構造の現場で避けて通れないのが配筋検査です。

とはいえ、スケールで寸法を測り、写真を撮り、チェックシートに記録し、事務所に戻って帳票をまとめるのはなかなか骨の折れる作業です。

しかも抜き取り検査が多いので、配筋全体の品質をデータで残すことは難しく、写真が山ほど残っても、データとして活用できないケースが少なくありません。

人手不足が進む中で、「検査の質を落とさずにどう効率化するか」。現場の施工管理者にとって悩ましい課題に挑戦したのが鉄建建設(本社:東京都千代田区)です。

ナ、ナ、ナ、ナント、

配筋全体を3Dモデル化

するという、新たな配筋検査手法を導入したのです。(鉄建建設のプレスリリースはこちら)

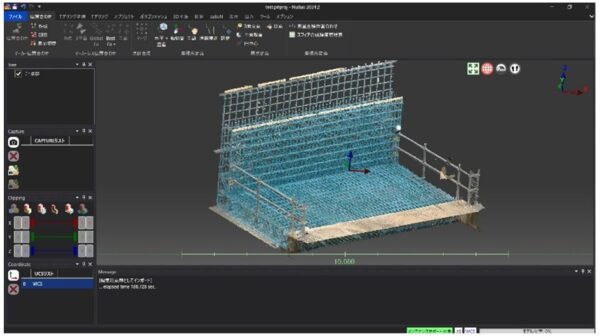

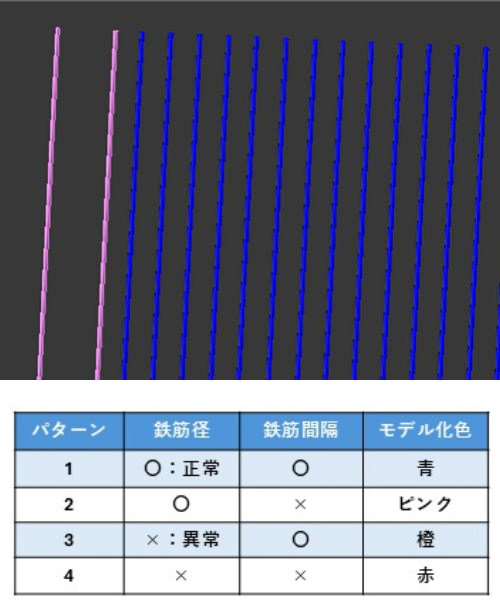

現場で配筋を3Dスキャナーで計測し、点群データを取得。それをアイセイ(本社:東京都荒川区)の点群処理ソフト「NuBas」に取り込み、配筋全体を3Dモデル化します。

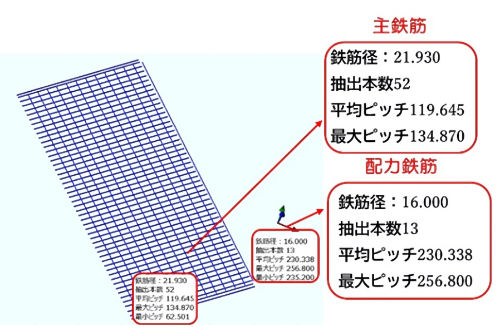

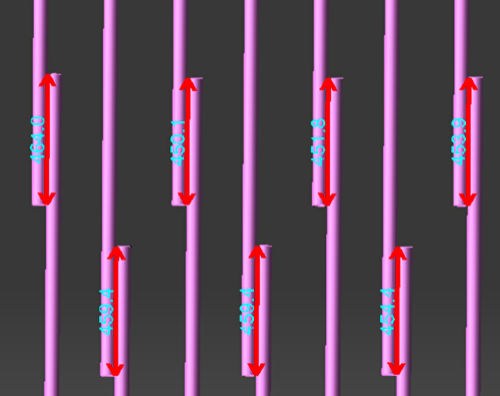

その3Dモデル上で鉄筋径や本数、間隔(ピッチ)、重ね継手長、かぶり厚さなどを計測するのです。

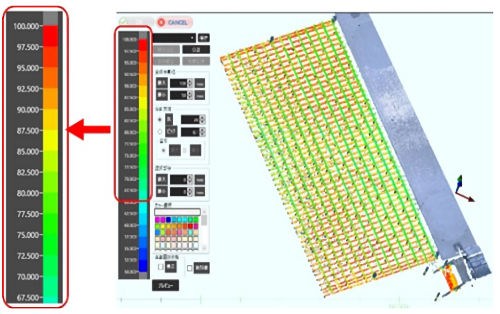

設計値とのズレは自動で算出されます。許容値を超えた箇所は色分け表示するほか、かぶり厚さの誤差はカラーマップで可視化されます。

つまり、画面上でスラブや壁の配筋全体を立体的に見ながら、「どこがどれだけズレているのか」を確認できるわけです。 抜き取りした「点」ではなく、「面」としての検査が、これまでの点群活用やAI検出型システムと一線を画すポイントと言えるでしょう。

さらに特徴的なのは、施工誤差の最大値や平均値といった

統計的な評価

が行えることです。

「このスラブ全体の施工精度は平均でどの程度か」といった見方が可能になるのです。

このデータを集めれば、スラブ単位や施工ブロック単位で最大値や平均値を時系列に並べて、配筋作業を「管理図」的に扱うこともできそうです。異常値が出たら、施工条件や作業体制との関係を振り返るといった品質管理の世界が見えてきます。

鉄建建設の今回の取り組みは、配筋検査を「コスト」から「品質データの源泉」に変えるものです。これはワンランク上の検査DXと言ってもいいでしょう。