管理人のイエイリです。

トンネル内や高架下、地下空間などの建設現場では、GNSS(衛星測位システム)の電波が届かないことがよくあります。

こうした場所では、バックホーなどの運転室でオペレーターが設計図と掘削用のバケット位置をリアルタイムに確認できる「マシンガイダンス」システムを使うのが難しく、施工効率の向上や出来形精度の管理が課題となっていました。

しかし、そんな“GNSSブラックゾーン”でのICT施工を広げる新技術を鉄建建設、CalTa(本社:東京都港区)、マップフォー(本社:愛知県名古屋市)が開発しました。

その正体は、

ナ、ナ、ナ、ナント、

LiDAR式マシンガイダンス

なのです。(鉄建建設のプレスリリースはこちら)

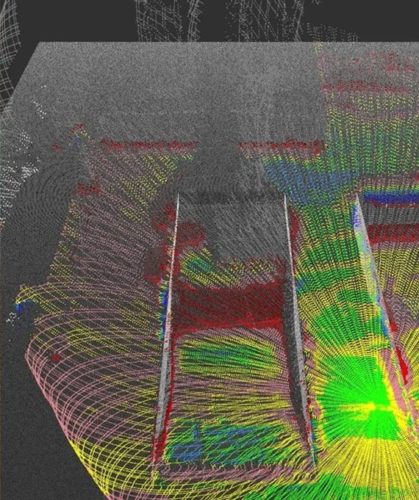

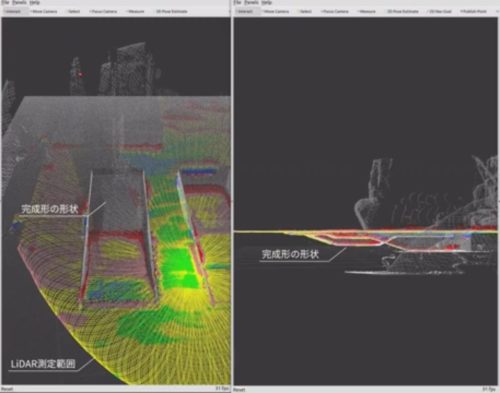

このシステムでは、撮影用のカメラと可搬式LiDARが一体となった「エッジシステム」という装置と、独自開発の建機位置検出システムにより、現場の掘削状況をリアルタイムで計測します。

LiDARが現場の点群データを取得し、カメラ映像と組み合わせて、施工状況を3次元で可視化します。その点群を完成形状データと比較して、設計との差分を「ヒートマップ」として運転席のモニターに表示します。

オペレーターはこのヒートマップを見ながら、完成形状を目指して掘削すればよいのです。

公共座標系と位置データを合わせるため、エッジシステム周辺には座標データ付きのARマーカーを複数配置します。それをエッジシステムが読み取り、エッジシステムの自己位置を高精度に認識。さらに、重機位置を3次元的に表示できます。

LiDARによるヒートマップは、

1cm単位で表示

されるため、高精度の施工が実現します。

鉄建建設は、特殊なセンサー類を装備していない一般のバックホー(0.45m3)を使って非GNSS環境下の模擬トンネル内で実証実験を行ったところ、丁張なしで設計掘削高さに対し平均20mm(余掘り側)程度の精度で掘削することができました。

GNSSが使えない屋内の現場などでロボットによる施工を行うためには、位置計測をどのように行うのかが課題になっています。

LiDARによるマシンガイダンスシステムは、トンネル内での掘削はもちろん、狭小空間や既設構造物に接近したロボット作業にも活用が広がり、施工の自動化や遠隔化を加速しそうです。