管理人のイエイリです。

建設現場からは、「人が足りない」「工期が厳しい」という悲鳴が聞こえて来そうな状況ですが、そんな中、曲線壁や自由形状のRC構造物を作るとなると、さらに現場は大変になります。

型枠の製作や組み立てには経験が必要で微調整も多く、どうしても工程が延びがちです。

一方、建築設計者も、施工段階で「それ、現場が大変なんです」と言われると、独創的なデザインをあきらめて無難な直線的なものにしてしまったという方もおられるのではないでしょうか。

こうした相反する課題に対して、大成建設が一つの答えを示しました。

埼玉県幸手市にある同社グループの次世代技術研究所内の「憩いのスペース」に、

ナ、ナ、ナ、ナント、

3DプリンターでRC曲線壁

を施工することに成功したのです。(大成建設のプレスリリースはこちら)

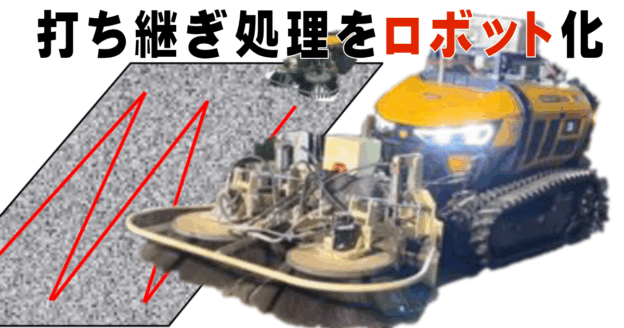

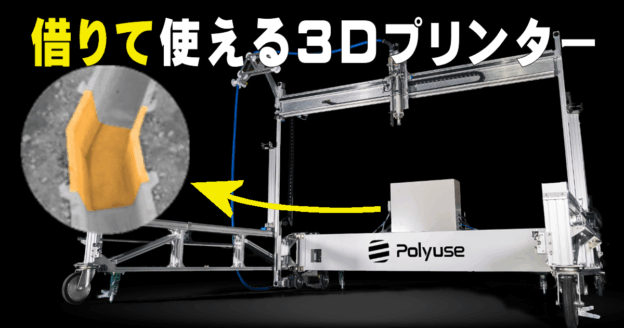

大成建設が使ったのは、ロボットアーム式の建設用3Dプリンターです。

ロボットアームでノズルの位置や向きを制御でき、斜め壁や曲線形状にも対応します。またプリンターがレール上を移動できるようになっているため、水平方向の造形範囲が広いのが特徴です。

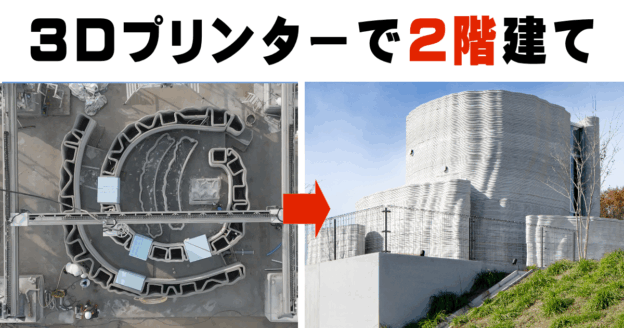

今回、施工したのはベンチやプランターと一体化したRC造の曲線壁です。工場に設置したプリンターで造形した部材を現場に搬入して設置する「オフサイト方式」と、構造物の現場の施工位置に置いて造形する「オンサイト方式」との両方にチャレンジしました。

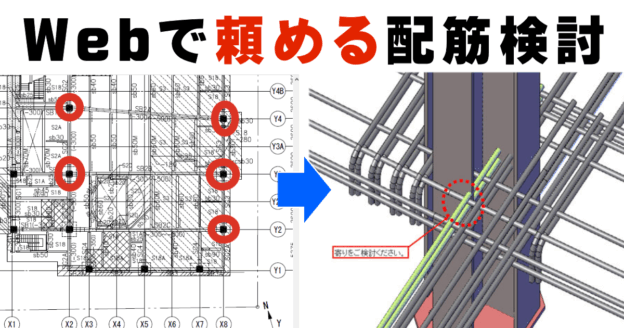

オフサイト方式では、高さ2.0m、延長7.0mの曲線壁の型枠部材を3Dプリンターで造形し、4分割した状態で現場へ搬送。現地で組み立ててから、鉄筋配置とコンクリート打設を行いました。

この曲線壁に関する鉄筋の現場組立作業自体は、約2.5時間で完了しました。

一方、オンサイト方式では、3Dプリンターを現場に置き、高さ2.2m、延長8.5mの曲線壁の埋設型枠を基礎の上に直接、造形しました。

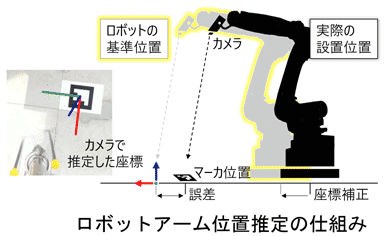

オンサイトとなると、造形後の位置修正はできません。そこでプリンターには位置計測用のカメラを取り付け、現場に置いたマーカーで位置決めを行いました。その結果、製作位置は「ミリメートル級」精度を実現できました。

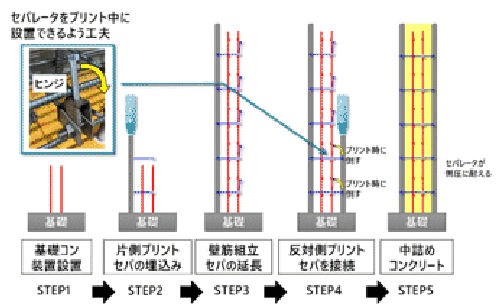

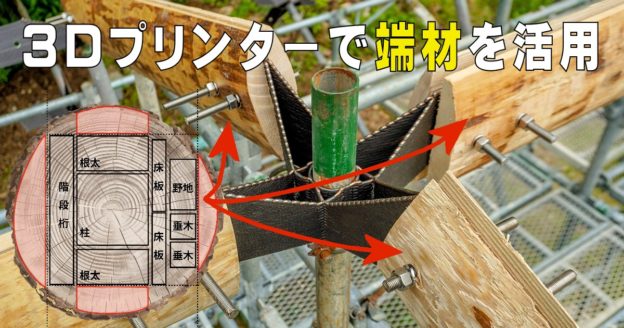

鉄筋は、埋設型枠の片側ができたところで組み立てて、セパレーターをコンクリートに埋め込むようにして、もう片側の壁面を造形します。そのため、造形後は従来の型枠が3Dプリンター製の型枠に置き換わったようになります。

同社によると、従来は1カ月以上を要していた型枠製作工程を、約16時間で終えたとのことです。

型枠の内部にコンクリートを打設するとき、「側圧」が作用するのでこれまでは型枠の外側に、支保工を設置して支えていましたが、今回は埋設型枠の内側に設置したセパレーターを、

“内部支保工”

として位置付け、外部支保工を不要にしました。

今回の取り組みは、あまり派手さはないものの、現場の実情をよく踏まえた取り組みと言えそうです。

そしてこの取り組みは、意匠設計者にとっても無縁ではありません。曲線壁や自由形状の外構部材など、施工の負担を下げることでデザインの自由度や選択肢も増やせるからです。

建設用3Dプリンターは、既に建設会社やメーカー各社が開発し、実用化していますが、大成建設の事例は“特別な実験装置”に終わらせず、従来のRC工事の一工程として組み込んだ点に、同社の現場感覚を感じました。