管理人のイエイリです。

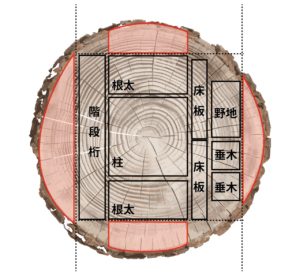

森林で伐採した木を製材するとき、断面の中心部は柱や床板などに利用されますが、周囲の丸い部分は寸法や形状がそろわないため、チップ化したり廃棄されたりしていました。

こうした使いづらい「端材」をなんとか再利用できないかと考えた建築ベンチャー企業、XENCE Architecture Studio(本社:名古屋市千種区。以下、XENCE)は、竹中工務店、シモダフランジ(本社:兵庫県相生市)とともに、新たな木材架構モジュールを開発しました。

ポイントとなるのは、部材同士を接合する「ジョイント」です。平たく、丸みを帯びた木材をしっかりつなぐため、

ナ、ナ、ナ、ナント、

金属3Dプリンター

でジョイントを造形したのです。(XENCEのプレスリリースはこちら)

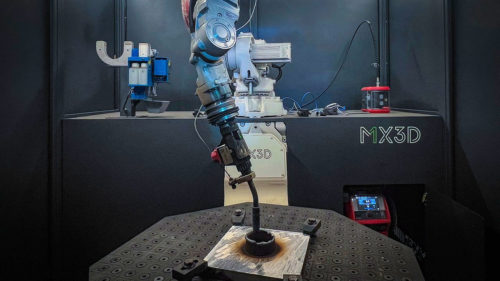

使用した金属3Dプリンターは、線状の金属材料をロボットアームで溶接するように積層する「WAAM方式」(Wire Arc Additive Manufacturing)と呼ばれるもので、オランダのMX3D社から導入したものです。

オランダ・アムステルダムの運河に架けられた世界初の3Dプリント鋼橋の造形にも使用されました(2018年4月5日の当ブログを参照)

このジョイントには、木材との接続部分となる長さ50cm程度の張り出しが数個付いており、今回は材料にステンレスを使用して、20個のジョイントを製作しました。

XENCEらはこの金属ジョイントを使って、「WOOD X NODE」という実証建築を設計・施工したのです。

3Dプリンターで製作するので、ジョイントの向きを自由に設定できるうえ、従来の切削加工では難しい曲面や複雑な分岐形状も造形可能です。

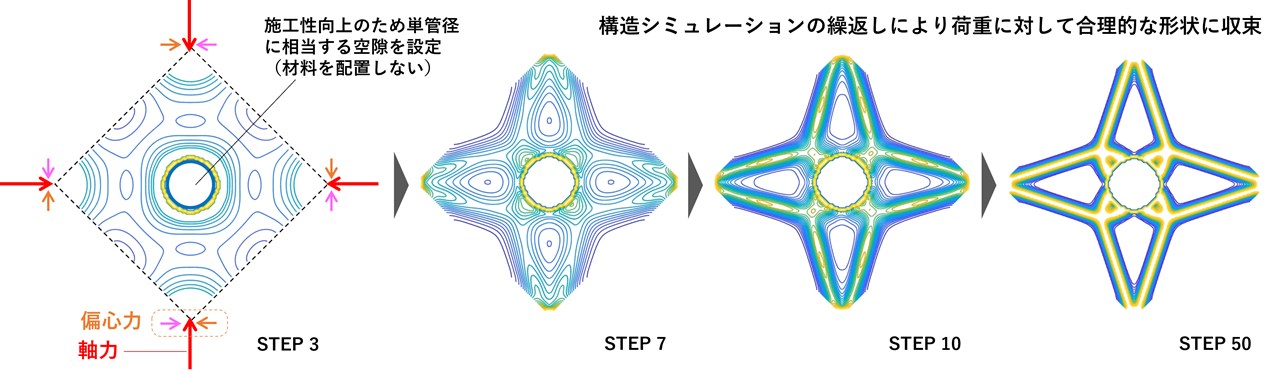

さらにジョイントの設計には、

トポロジー最適化

という技術を活用し、力学的、材料的にムダのないジョイント部材を開発しました。

この取り組みによって、未利用材は“使える材料”に変わり、地域林業の新たな価値創出につながります。

デジタル設計と3Dプリンターを組み合わせた施工方法により、今後は古民家などの解体材や端材にあったジョイントを作り、再利用する道も開けてきそうです。

XENCEらは既に公共施設などでのパイロットプロジェクトも検討しているとのことです。