管理人のイエイリです。

米国・サンフランシスコの中心街で今、サンフランシスコ近代美術館(SFMOMA)の増築工事が行われています。

複雑な曲面で構成されたファサードには、横方向に不規則な波形の模様が付いています。

ファサードをよく見ると、縦形のコンクリートのようなパネルが無数に並んでいることがわかります。

しかし、これはコンクリート製パネルではなく、

ナ、ナ、ナ、ナント、

グラスファイバー製

だったのです。

その数は、約700枚にも上ります。それぞれ違う形のグラスファイバー(FRP)製パネルを製作するために、3Dによる設計とCNC(コンピューター数値制御)による工作機械がフルに使われています。

工事の元請けは大林組の子会社であるウェブコー・ビルダーズ(WEBCOR BUILDERS)社ですが、ファサード工事はエンクロス(Enclos)社が担当し、波打ったFRPパネルの製作はクライスラー・アンド・アソシエーツ(Kreysler & Associates)社が担当しています。

その製作工程を記録した資料を入手しましたので、コンクリートのように見えるFRPパネルがどのように作られたのかを順を追ってご説明しましょう。

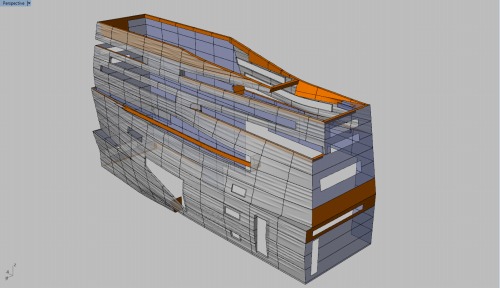

まず、パネルの設計ですが、ライノセラスやグラスホッパーを使い、数式によって複雑なファサードの曲面を作り出しました。同時に、建物との取り付け部をできるだけ平面で作れるように工夫しています。

FRPパネル部材は、発泡スチロールから切り出した型に離型剤や樹脂を塗り、その上からガラス繊維を張って作っていきます。

型の作成は、まず“刃物”となる熱線をCNC制御によって動かすホットワイヤマシンで粗削りします。そして、5軸のCNCルーターで仕上げます。

出来上がったFRPパネルの表面に、砂状の仕上げ材を吹き付けると

見た目はコンクリート

のようになります。

そしてファサード工事を担当するエンクロス社が作った鋼製の枠にFRPパネルを取り付けて外装材の完成です。

工場で作られた外装材は1枚ずつ、建物に取り付けられていきます。曲面が変化する部分でどうしても平面のパネルで覆えない部分には真ん中が折れ曲がった「トランジション材」でつなぎます。

建物の外装材として、これだけ大規模にFRPを使った例は他にないかもしれませんね。外装材の強度は強く、フォークリフトがぶつかっても壊れないそうです。