管理人のイエイリです。

建設業の人手不足が深刻化する中、今後は人間の代わりにロボットを働き手として積極的に起用する必要があります。

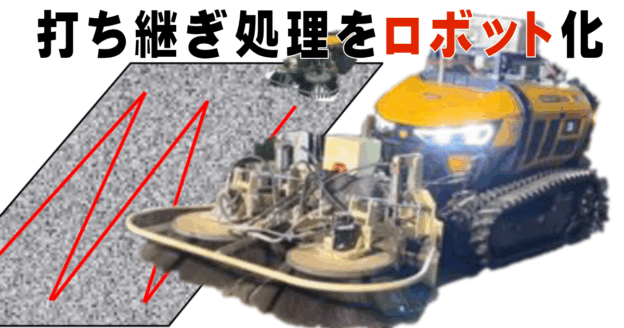

大和ハウス工業は2018年4月に、鉄骨の柱や梁にロックウール・モルタルを吹き付ける「耐火被覆吹き付けロボット」を開発し、当時の実証実験で作業全体の時間を20%削減することに成功していました。(詳細は2018年4月18日付の当ブログ記事を参照)

このロボットにはその後、さらに改良が加えられました。そして、このほど神奈川県横浜市の建設現場に初めて導入し、3人の職人さんで行う作業に使ったところ、

ナ、ナ、ナ、ナント、

作業時間を約30%削減

することに成功したのです。(大和ハウス工業のプレスリリースはこちら)

3割も短い時間で作業が終われば、ロボットのありがたさを感じますね。

これだけのスピードアップが実現した裏には、地道な改良がありました。

まずは下方向に吹き付け範囲を広げたことです。ロボットアームの向きを縦向きから横向きに変更したことにより、柱の最下部にもロボットアームが届くようになりました。

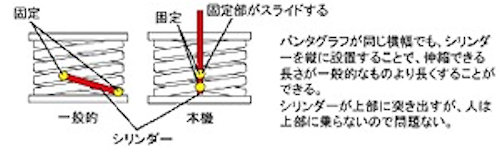

続いて、上方向にも吹き付け範囲が広げました。実験時はロボットアームを持ち上げる昇降台車に「スライド式リフター」を使っていましたが、これを「パンタグラフ式リフター」に変更し、昇降用のシリンダーを縦に取り付ける工夫をしました。

その結果、吹き付け可能な高さは4mから7mへと大きく拡大したのです。

そして台車が移動する自由度や精度も格段に向上しました。その秘密はタイヤにあります。

建設現場の限られたスペースで前後・左右・斜め・旋回など全方位への移動を行うため、台車のタイヤ自体に複数のローラーを仕込んだ「メカナムホイール」を導入したのです。これにより、細かい移動も可能になり、位置決めの誤差を数cmに納められるようになりました。

さらに、このロボットを現場で使うときのデータ入力項目を削減するため、

BIMモデルと連動

できる仕様になっています。

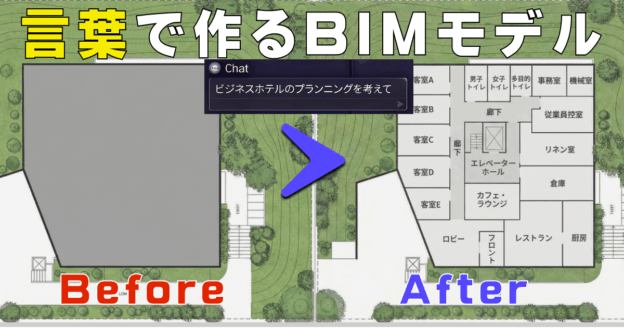

BIMモデルから柱や梁の大きさ、位置を読み取り、吹き付けロボットの移動経路などのデータ作成を自動化するものです。(BIM連携ソフトは現在開発中)

BIMモデルの座標とロボットの位置を高精度で合わせるために、トプコンの3次元墨出し機「LN-100(通称:杭ナビ)」を使い、ロボットにプリズムを載せて数cmの誤差で吹き付け位置の調整ができるようにしました。

2020年11月25日、大和ハウス工業はトプコンと建設現場のデジタルツイン(デジタルの双子)化を目指して協業を発表しましたが、今回の耐火被覆吹き付けロボットには、その成果が早速、盛り込まれたというわけですね。

大和ハウス工業は今後、働き方改革の一環としてこのロボットを複数の現場に導入することを目指し、改良や改善、運用体制の検討を進めるとのことです。

BIMモデルは人間の設計や施工管理を効率化するだけでなく、ロボットに現場のことを教えるデータとしても重要になってきたようです。