管理人のイエイリです。

夏場の生コンクリート打設作業は「暑中コンクリート」と呼ばれ、時間との戦いです。

というは、外気温が25℃以上のときは、生コン工場での練り混ぜ開始から打ち込み完了までを90分以内で終わらせなければならないからです。

最近は一度に大量のコンクリートを打設する工事も増えており、複数の生コン工場から出荷されたコンクリートを数台のポンプ車で打設する場合もあります。

そんなとき、各ポンプ車には専任の管理者が張り付き、打設時間や打設量をリアルタイムに把握するために奔走することになります。

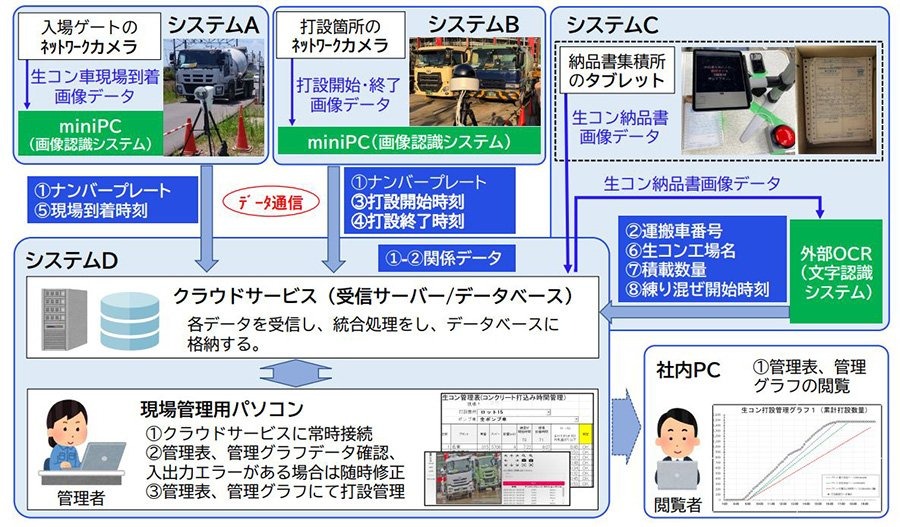

こうした問題を解決しようと、安藤ハザマとAvintonジャパン(本社:神奈川県横浜市)は、コンクリート打設の時間と数量を自動的に管理するシステムを開発しました。

そのポイントは、現場に出入りしたり、ポンプ車に接続したりする生コン車のナンバープレートを、

ナ、ナ、ナ、ナント、

AI付きカメラ

でデータ化し、その時刻とともに自動記録できる点なのです。(安藤ハザマのプレスリリースはこちら)

各生コン車の現場到着時刻や打設開始時刻、打設終了時刻を、エッジAI(人工知能)搭載のネットワークカメラとminiPCによる画像認識システムで読み取り、瞬時にクラウドに送信します。

また、コンクリート納品書を回収する場所には、文字認識システムと連携したタブレット端末を備えたテーブルがあり、そこに納品書を置いて生コン車の運転手がボタンを押すと、納品書の記載内容がデジタルデータ化され、クラウドに送信されます。

生コン車や納品書には、何も手を加える必要がないので、どの現場にも導入しやすいですね。

これらのデータは、クラウド上で統合されて、生コン工場ごとの打設数量や、各生コン車の打設時間をリアルタイムに把握・管理できます。

コンクリートの打設ペースや、待機中・打設中の生コン車数、ネットワークカメラの映像を、リアルタイムにどこからでも確認できるので、関係者間で進捗情報を共有することができます。

安藤ハザマはこのシステムを、港湾工事で使われる大型ケーソン工事のコンクリート打設に使用しました。

1回当たり約1500m3のコンクリートを、7カ所の生コン工場から受け入れ、4台のポンプ車で打設する工事です。

その結果、従来はポンプ車ごとに配置していた

専任の管理者をゼロ

にできたほか、打設量をリアルタイムに把握できるため、余った生コンを工場に返送する「戻りコン」の量を、約6割も減らすことができたのです。

同社は今後、「打ち上がり高さ・打ち重ね時間自動測定システム」や「生コン車の位置情報確認システム」、「締め固め自動判定システム」などと連携させて、施工管理の高度化や省力化を進めていく方針です。

こうしたきめ細かい管理が進むと、適切なコンクリ打設による品質向上や、生コンの過大発注や時間切れによる「戻りコン」の削減など、施工管理の「QCDSE」全般に効果が発揮されそうそうですね。