管理人のイエイリです。

建設現場では近年、型枠大工や鉄筋工といった熟練技能者の高齢化が進み、作業員の人手不足が厳しくなっています。

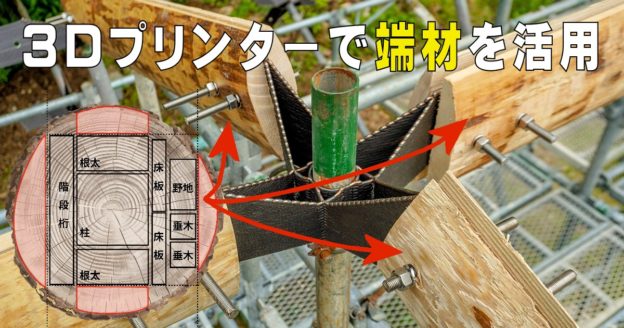

特に地形に沿って建設される道路や橋の擁壁などの構造物は、形状が複雑で、足場や型枠を設置してコンクリートを打設するという労働集約的な作業の省人化が課題です。

こうした課題を克服するため、吉村建設工業(本社:京都市中京区)は、京都市西京区で施工中の市道工事(工事延長167.3m)で、

ナ、ナ、ナ、ナント、

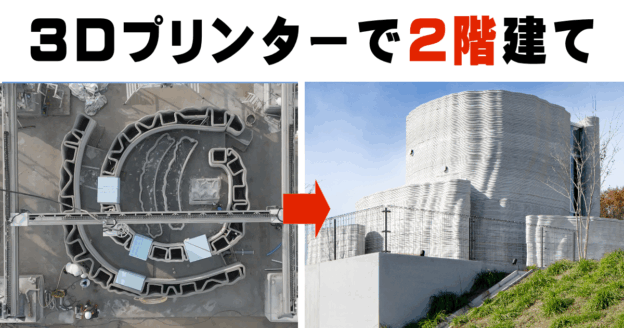

建設用3Dプリンター

を大々的に活用しているのです。

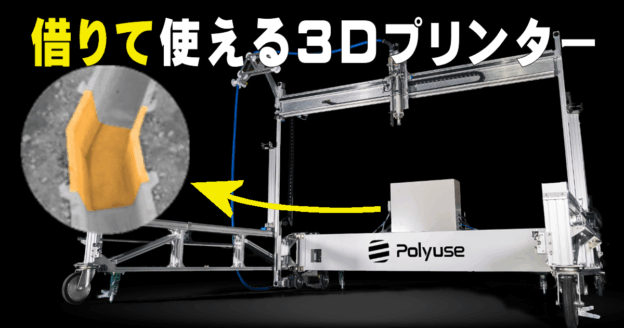

現場には国産3Dプリンター・メーカー、Polyuse(本社:東京都港区)製の3Dプリンターが設置され、部材を造形しました。

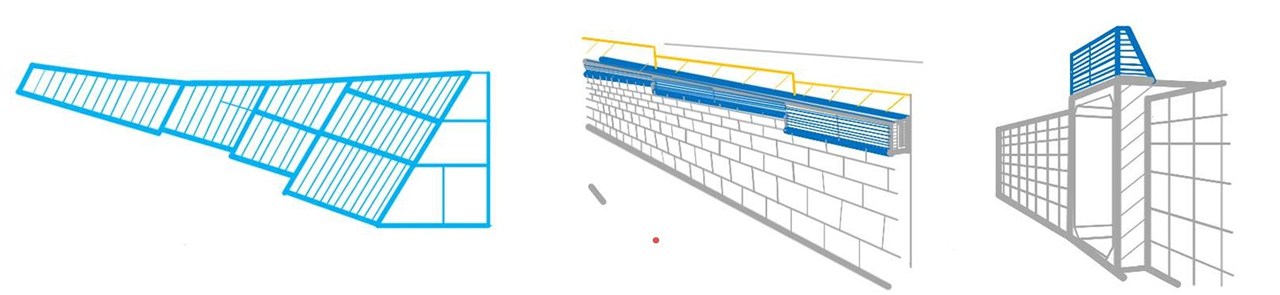

まずは総延長106.7mにもおよぶ重力式擁壁の3Dプリンター施工です。

CIMソフトで作成した3次元モデルをもとに、擁壁の埋設型枠となる中空構造部材を現場で3Dプリンターを使って造形した後、所定の位置に設置し、内部にコンクリートを充填して一体化しました。足場や型枠を使わないため、安全性と省人化を両立しています。

この現場では、重力式擁壁のほかにも、「アデムウォール工法」で施工された垂直盛土の笠コンクリート(総延長157.3m)や、ボックスカルバート上部の擁壁(9.2m)にも3Dプリンター施工が採用されました。

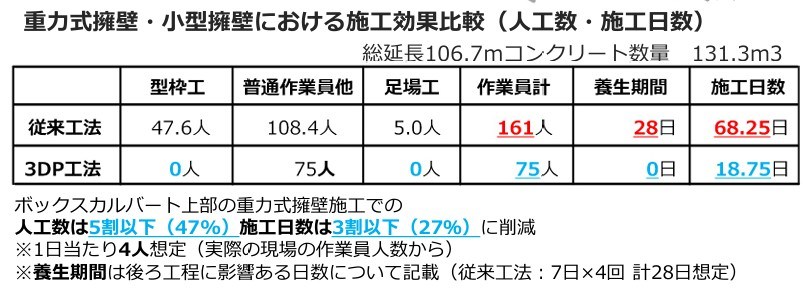

3Dプリンターの活用によって型枠工が激減し、足場工がゼロになったことで、生産性向上の効果は如実に現れました。

重力式擁壁と小型擁壁では、

人工数が5割以下

で、施工日数は3割以下になったのです。

また笠コンクリート工では作業員延べ人数が204人から71人、施工日数が58日から17.75日に減り、ボックスカルバート上部の擁壁では同様に19.2人から7人、11.8日から1.75日に減りました。

建設用3Dプリンターは、現場打ちとプレキャストの中間を埋める「第3の工法」として注目されています。

2025年8月には土木学会が「建設用3Dプリンタ技術指針」を策定し、国土交通省も2025年度の新技術導入促進計画に「コンクリート構造物の3Dプリンティング技術」を追加しました。

今後は、鉄道や高速道路の夜間工事など、「非定型×短時間×高精度」の施工が求められる現場でも活用されそうですね。