管理人のイエイリです。

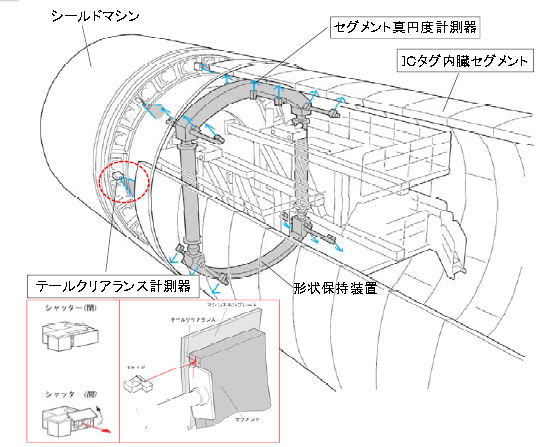

シールド機で掘削した直後にシールド機内でセグメントを円筒状に組み立て、トンネルの覆工を作っていくシールドトンネル工事は、現場もきれいで自動化が進んでいる印象があります。

しかし、意外にも手作業による施工管理が残されていました。それは組み立てたセグメントの真円度や、セグメントとシールド内面のすき間「テールクリアランス」を計測する作業です。

シールド機内にはスクリューコンベヤーや泥水配管などの機器があるため、真円度の計測はシールド機から数リング離れたところでレーザー測量機などで測っていました。またテールクリアランスは、1リング掘進する度に作業員が巻き尺を持ってシールドジャッキ部に近づき、手作業で測っていたため、大断面トンネルの場合は高所作業となっていました。

|

|

これまでのテールクリアランス計測作業。シールドトンネルには意外にも手作業が多く残っていた(写真:フジタ。以下同じ) |

そこで、フジタはこれの計測作業を、

ナ、ナ、ナ、ナント、

してしまったのです。

|

|

テールクリアランスと真円度計測を自動化した概念図 |

|

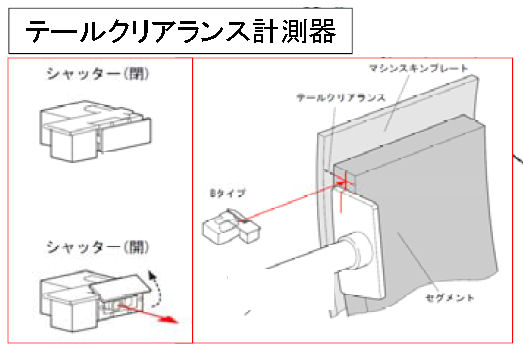

| テールクリアランス計測器 |

複数のセグメントを組み立て、継ぎ足していく時に、必ずしもシールド内面と同心円状にはならず、偏心したり、楕円状になったりします。またテールクリアランスが均等に保てないこともあります。

組み立てたセグメントの真円度が低く、テールクリアランスが均等でないと、セグメントの継ぎ手がうまくはまらなかったり、掘進中に特定のセグメントに荷重が集中し、割れ欠けが起こったりします。

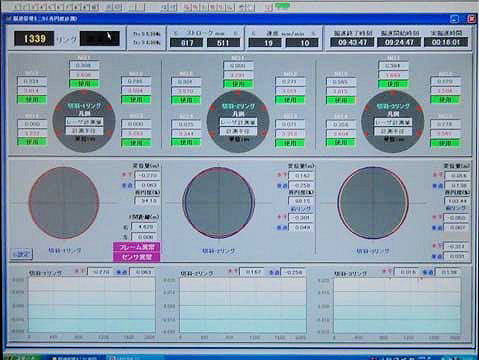

今回の自動化により、真円度は組み立て後、3リング連続で自動計測できるようになりました。シールド機の形状保持装置の上下左右5カ所に取り付けた3台1組の非接触レーザー距離計により、3リング連続で同時計測できるようにしたものです。

また、テールクリアランスの計測は、切り羽側からセグメントの端面にレーザースリット光を照射し、画像解析することでリアルタイムに連続計測できるようしました。

真円度やテールクリアランスがセグメント組み立て直後に分かるので、セグメントの異常な変位を早期に修正でき、より高品質な一次覆工を施工できるようになりました。

|

|

|

形状保持装置に取り付けた真円度計測器。3台1組の非接触レーザー距離計で計測する(左)。切り羽側からセグメント端面にレーザースリット光を照射するテールクリアランス計測器(右) |

|

|

|

| 真円度計測のモニター画面 | |

さらに、セグメントには

ICタグを埋め込み

施工情報やセグメント情報などを書き込むことにより、工事後の状態確認や完成後の施工管理に活用します。

フジタでは、この計測システムの有効性を日本下水道事業団発注の「東京都砂町再生センター雨水放流渠工事」(泥水シールド工法、内径7100mm、延長1539m)で確認しました。今後、「フジタ高品質シールド」と名付けて普及を進めていきます。