管理人のイエイリです。

トンネル内の点検では、内壁コンクリートにできた0.2mm以上のひび割れの発生場所や時間的な経過を管理することが重要です。

これまでは、5年に1度、高所作業車などに乗った点検員が目視や打音、触診などによってひび割れを観測してきましたが、交通規制が必要だったり、作業時間が長かったりという課題もありました。

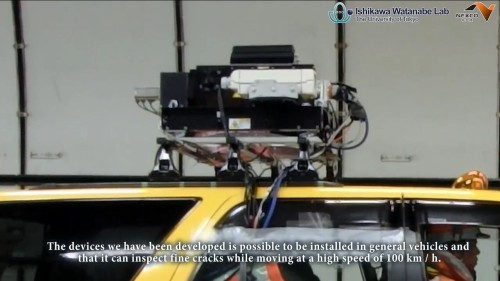

この作業を効率化するため、NEXCO中日本は、東京大学大学院情報理工学系研究科と共同で、高速画像処理を用いたトンネル内の点検技術を開発してきました。

2013年から研究開発を始め、少しずつ性能の向上を目指してきましたが、このほど、当初の開発目標が達成されました。

その目標とは、時速100キロで走行するクルマから、

ナ、ナ、ナ、ナント、

0.2mmのひび割れを検出

することだったのです。

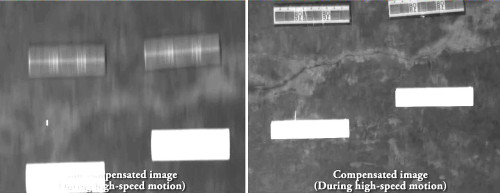

時速100キロで走るクルマから撮影すると、いくら高速撮影できるカメラを使っても、写真がぶれてしまうので0.2mmのひび割れはなかなか撮影できません。

そこで、カメラには高速走行中でもぶれずに撮影できる工夫が加えられました。

なぜ、高速走行中でもぶれがほとんどないのかというと、トンネル壁面を

“連続流し撮り”

によって撮影しているからです。

高速で走る電車やクルマなどを撮影するとき、被写体の動きに合わせてカメラの向きを動かしながらシャッターを切ると、ぶれが少なくなりますね。

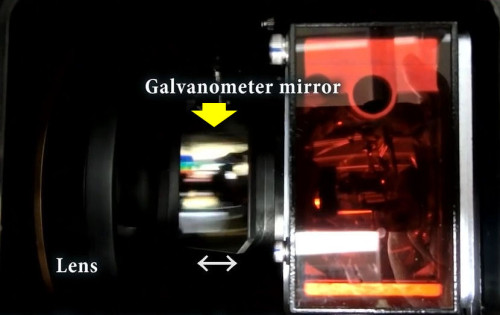

それと同じ撮影を連続的に実現するために使われたのが、東京大学が研究開発した「高速画像処理技術と高速小型回転ミラー」です。

カメラのレンズの前に小刻みに回転するミラーを置き、クルマの走行速度に合わせて動かすことで、高速移動中でも画面の中心にひび割れなどの被写体をとらえ続けることができるのです。

この車両で日常の巡回点検を行い、あらかじめひび割れの発生位置を把握しておくことで、5年に1度の点検も効率的かつ信頼性高く、行えそうですね。

NEXCO中日本ではこのシステムを2018年度に導入することを目指しています。