管理人のイエイリです。

建設業界の人手不足問題などに対応するため、最近は大手建設会社を中心にAI(人工知能)やロボット、そしてIoT(モノのインターネット)などの最新技術の導入も始まっています。

大林組は、スタートアップ企業などと連携して革新的な技術を導入するため、2017年3月に「オープンイノベーション推進プロジェクト・チーム」を設置し、同年10月には最先端技術の本場である米国カリフォルニア州のシリコンバレーにも「シリコンバレー・ベンチャーズ&ラボラトリ」という拠点を立ち上げました。

その第一号となる成果が、早くも実りました。現場での配筋検査作業などを自動化する次世代品質管理システムで、

ナ、ナ、ナ、ナント、

BIM、点群、ARを連携

させて、鉄筋が設計図通りの本数、間隔、径、長さ、材質で組まれているかどうかをスピーディーにチェックできるようにしたのです。

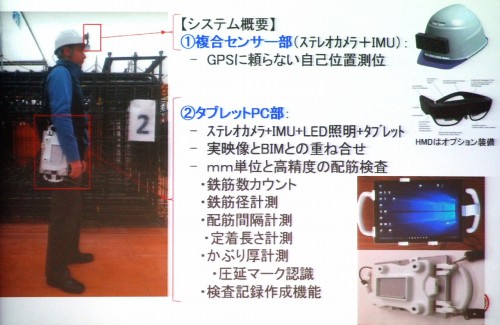

このシステムは、2眼式ステレオカメラとIMU(慣性計測装置)を内蔵し、ヘルメットに取り付ける「複合センサー部(位置計測装置)」と、タブレットパソコンと3眼式のステレオカメラを一体化した手持ち式の「タブレットPC部(スキャン装置)」からなります。

このシステムを身に着けて現場を歩き回ると、ステレオカメラの映像をリアルタイムに解析して、現在の位置を把握できます。GPS(全地球測位システム)を使わないので、屋内の建築現場でも使いやすくなっています。

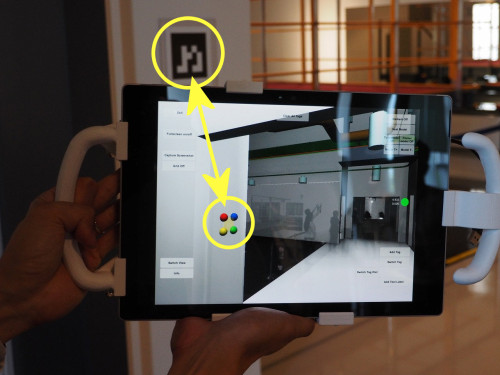

現場の要所要所に張ってあるマーカーを位置計測装置が読み取るたびに、現在位置が補正されるので、数センチ単位の精度で現在位置がわかるのです。

そのため、図面などと照合しなくても、今、現場のどの位置にある鉄筋を検査しているのかが自動的にわかるのです。

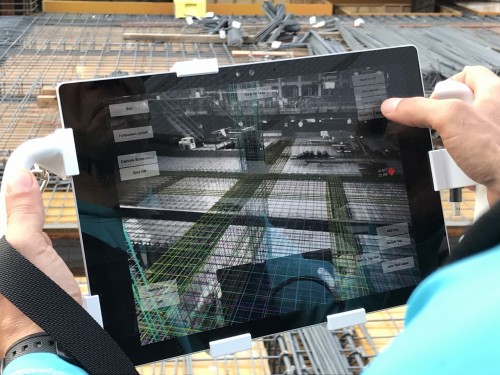

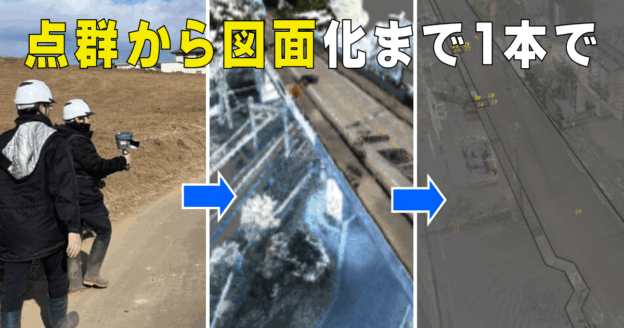

そして検査する配筋にタブレットPC部を向けて、角度を変えながらいろいろな方向から映像を撮影します。

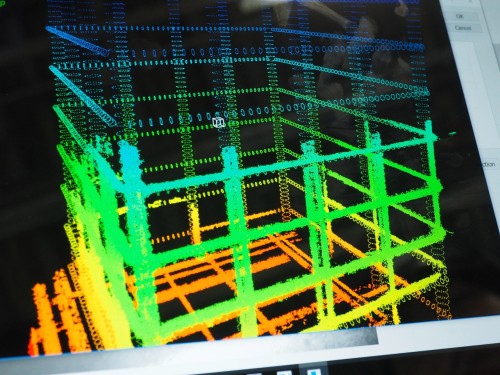

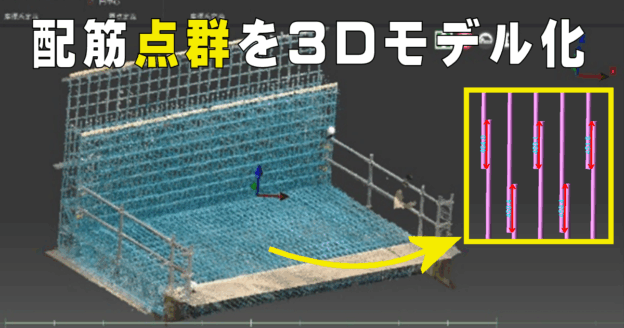

この映像を、タブレットパソコンで処理することで3次元の点群データができあがり、鉄筋の径や間隔、配置などが把握できます。

そして、この点群とBIM(ビルディング・インフォメーション・モデリング)を重ねて見ることで、設計図通りに配筋が行われているかどうかをスピーディーに確認できるのです。

なお、材質の判定は鉄筋に色別のペンキでマーキングしたものを読み取って行います。

従来は鉄筋リストと設計図を突き合わせながら、施工管理技術者が1つの部材を3回チェックするのに10~15分かかっていました。

このシステムを使うと、配筋の撮影から点群化までが2.5分で行えるため、1つの部材を3回チェックしても7.5分で済みます。

そのため、検査時間は25~50%程度削減できるのです。

このほか、検査場所を間違えたりするヒューマンエラーがなくなので、手直し作業のムダもなくなります。現場の生産性は相当、向上しそうですね。

このシステムは、米国のスタンフォード大学から独立した非営利研究機関「SRIインターナショナル(SRI International)」と大林組が、2017年3月から共同開発を始めました。

そして少しずつ改良を重ね、2018年5月には国内の建築現場で実証実験を行い、要求性能を満たしていることを確認しました。

つまり、開発から実用化にメドをつけるまでの期間は

わずか15カ月

というスピード感だったのです。

大林組が、シリコンバレーと連携してこのような画期的なシステムを短期間で開発できた影には、工学博士や一級建築士の資格を持つ入社5年目の若手社員たちの活躍もあったようです。

今後はこのシステムを他の工種の品質検査に応用したり、走行用ロボットに搭載して自立型の品質管理システムに発展されたりする構想もあります。

日本の建設会社が今後、オープンイノベーションを活用してどのように現場やビジネスを変革していくのか、その未来の姿を感じた開発プロジェクトでした。