管理人のイエイリです。

建設工事に欠かせない溶接作業は、“経験・勘・根性”の「3K」作業と言われ、素人にはブラックボックスに包まれた世界です。

そのため、溶接工について経営者がやれ「生産性向上だ」「設備の稼働率を上げろ」「不良品を半減しろ」などと言ったところで、これまでは根拠となるものがなく、単なる精神論で終わっていた感もあります。

パナソニック スマートファクトリーソリューションズは2020年7月31日、溶接作業のブラックボックスにメスを入れる新製品、「統合溶接管理システム iWNB」についての記者発表をオンラインで行いました。

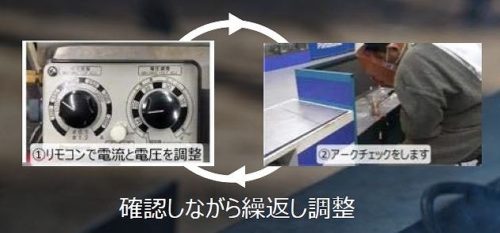

その手法とは、これまで溶接工が体で覚えた溶接作業のノウハウを

ナ、ナ、ナ、ナント、

約50種類のデータ

でリアルタイムに収集するものなのです。(パナソニックのプレスリリースはこちら)

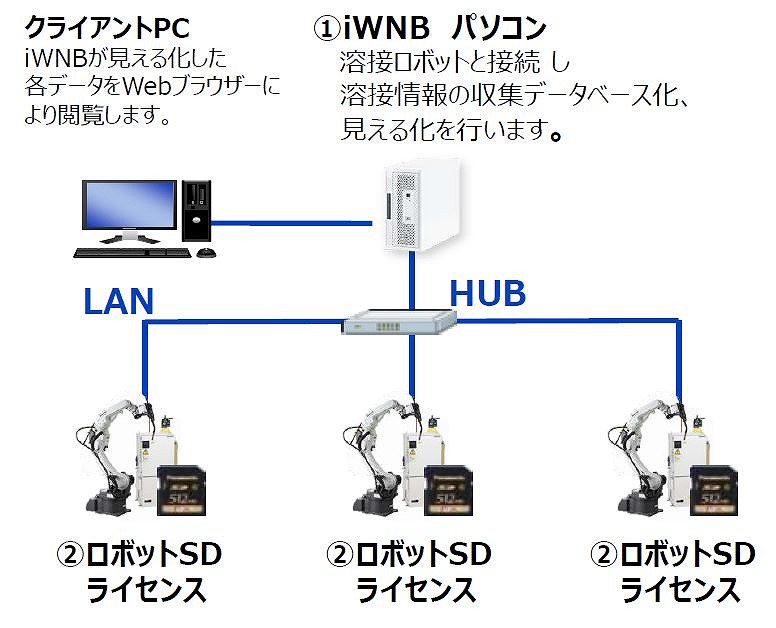

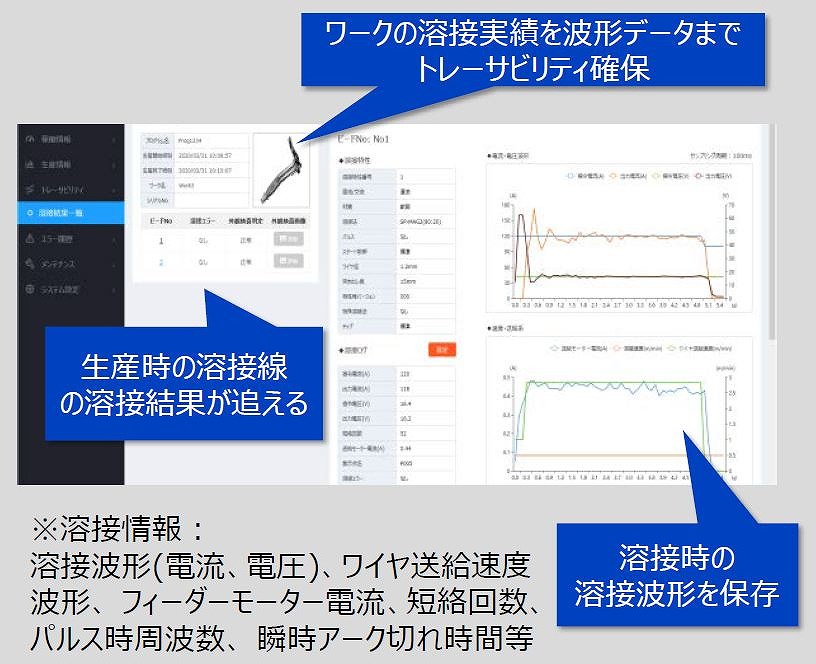

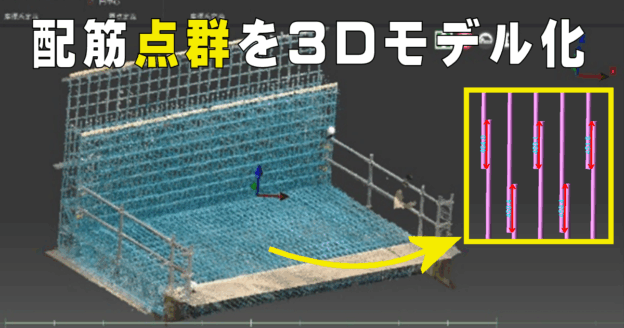

収集するデータには溶接時の電流、電圧からワイヤの送り速度、フィーダーモーター電流、ショート回数、パルスなどです。

これらを「波形データ」として収集し、溶接作業の品質データと突き合わせることで、不良品の発生や設備停止などの原因を検証することが可能になります。

AI(人工知能)のディープラーニング手法によって、どんな場合に問題が生じるのかを分析することもできそうですね。

今回の発表は、自動車工場など屋内で使われる溶接ロボットを対象にした製品についてでしたので、建設工事のように屋外で行われる手溶接などに使えるのかどうかは分かりませんでした。

そこでオンライン記者発表時に、チャット機能を使って聞いてみたところ、パナソニック スマートファクトリーソリューションズ 取締役副社長の濵本康司氏が回答してくれました。

現在、その機能を開発中で、

2021年の春

には、屋外での手溶接にも対応できるシステムが完成する見通しとのことです。

パナソニックにおける溶接機の歴史は古く、1957年に変圧器の効率をよくする「進相コンデンサー」を内蔵した交流溶接機を発売したときにさかのぼります。

以来、半自動溶接やロボット技術、デジタル制御などの新技術を取り入れながら、製品も進化してきました。

ブラックボックスだった溶接作業がデータによって見える化されることで、溶接工だけでなく、多くの職種の人が一緒になって生産性向上の方法などを考えることができるようになりそうですね。

建設業の様々な“職人ワザ”を分析し、技術伝承するためにも、こうしたデータ化の手法は活用できそうです。