管理人のイエイリです。

デジタルトランスフォーメーション(DX)という言葉は、なんとなく「デジタル技術で未来が変わる」といったような意味で使われていることが多いのではないでしょうか。

その一方で、自分の会社が今後、どのようにDXで変わっていくのかについて、具体的な姿をイメージし始めた会社もあります。

プラント大手の東洋エンジニアリングは、2018年度からDX活動を開始し、19年7月にはDXoT推進部を設置し、DXoT(Digital Transformation of TOYO)というビジョンを掲げて生産性向上などに取り組んでいます。

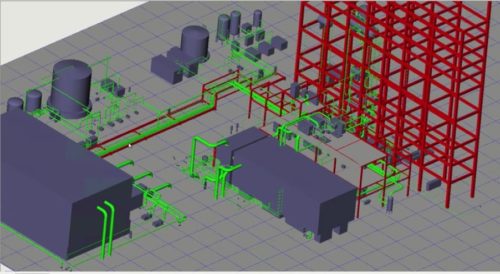

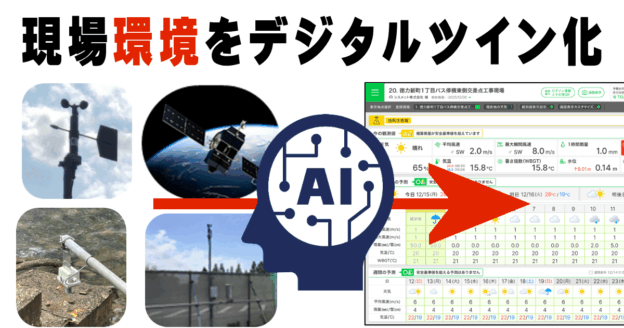

その核となるのがデジタルツイン(デジタルの双子)を活用したワークフローです。

営業から設計、工事・試運転といった会社のリアルな動きをデジタルツイン化し、デジタルツインを見ながら賢く意思決定を行い、その結果を再びリアルな業務にフィードバックするという流れです。

これによって、フロントローディング(業務の前倒し)や手戻り防止などを実現し、2024年までに、

ナ、ナ、ナ、ナント、

生産性を6倍にする

ことを目標にしているのです。(東洋エンジニアリングのDXoT中期戦略はこちら)

生産性6倍を達成するために、損失コスト、工数、機器資材コスト、工事費、工期の5つのターゲットに向けて、「ボトルネックの見える化」など19のタスクを設定し、目標管理を進めていきます。

また、これまではプラントを受注したときに、ゼロから詳細検討を開始していましたが、これも改めます。

応札段階から工事や試運転からスケジュールを逆算し、設計、調達、建設、引き渡しを計画することで、「ムリ・ムダ・ムラ」をなくし、納期を厳守できるようにします。

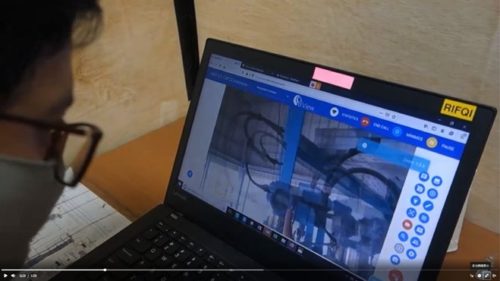

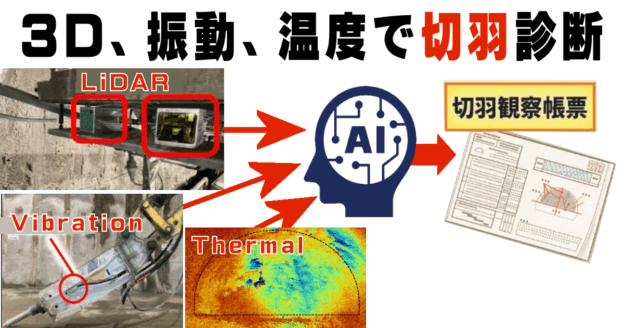

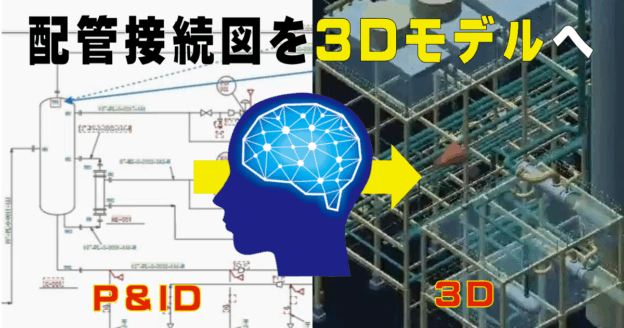

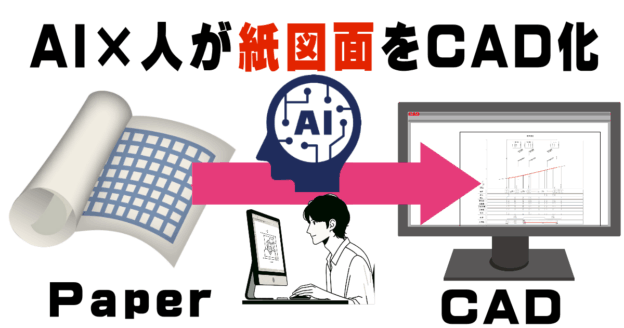

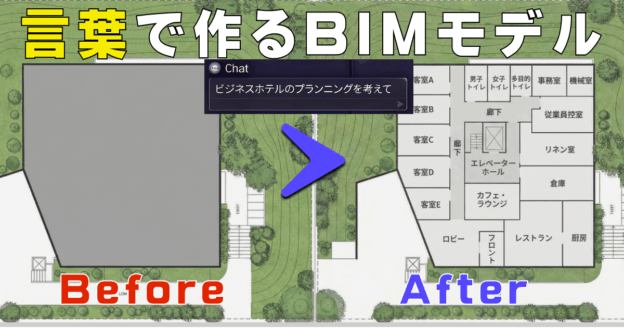

デジタルツイン関係の技術開発もかなり進んでいます。2020年11月段階では、3Dモデルによるプロポーザル業務や、リアルタイムモニタリング、RFID(ICタグ)による部材管理、スマートグラスを使った現場管理などを行っています。

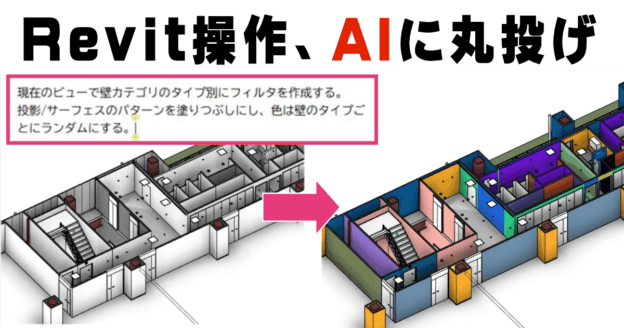

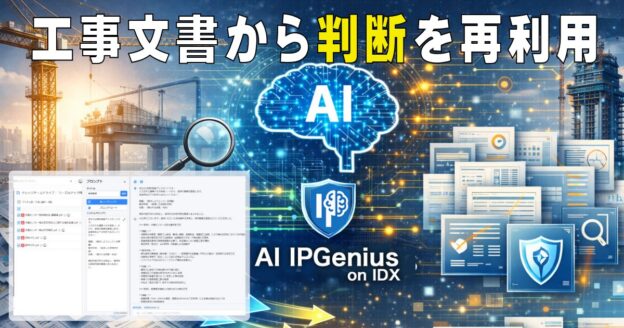

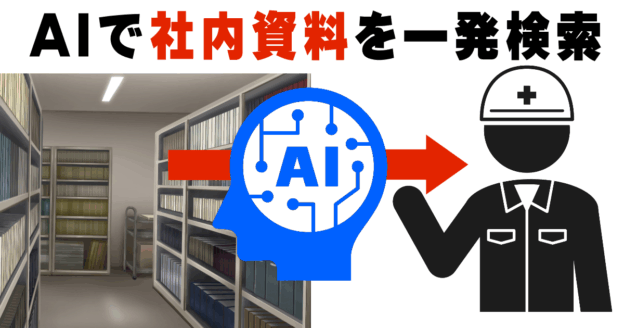

そして、東洋エンジニアリングは、これらのDXの取り組みをさらに加速する次の一手として、AI(人工知能)開発企業として知られる

HEROZと業務提携

を行ったのです。(HEROZのプレスリリースはこちら)

大型プロジェクトのEPC(設計・調達・建設)を一括で請け負うためのリスクマネジメントは、より高い効果と確実性、標準化が求められます。

この提携で、両社はEPCの強靱化に向けたシステムを開発し、東洋エンジニアリングのすべてのプロジェクトに導入することで、営業からプロジェクト完成までの一気通貫のデジタライゼーション実現を目指します。

東洋エンジニアリングはDXによって「2024年までに生産性を6倍にしたい」という“ポエム”を描き、それを実現するためにデジタルツイン関連技術や具体的なタスク分析を行い、DXoTという取り組みに落とし込みました。

DXで、わが社はどうしようかとお悩みの皆さま、まずは“ポエム”を描くことが大事でしょう。それにみんなが賛同すれば、ポエムの実現に必要なICT(情報通信技術)やプロセスを考えていくことで、各社のDXは実現に向けて動き出すのではないでしょうか。