管理人のイエイリです。

木曽川の丸山ダム(堤高:98.2m)の下流では、堤高を約20mかさ上げした新丸山ダム(堤高:118.4m)の建設工事が進んでいます。

画期的なのは旧ダムと新ダムの位置関係です。これまでは旧堤体とは独立して新堤体を立ち上げていましたが、新丸山ダムは旧ダムと新ダムの堤体を一部、合体させた日本初の設計・施工方法を採用しています。(国土交通省 中部地方整備局 新丸山ダム工事事務所のウェブサイトを参照)

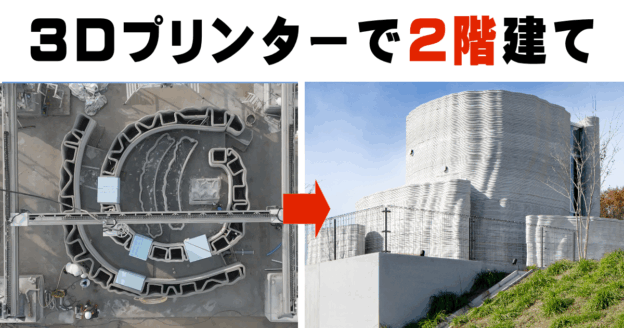

現場では、2024年7月に、堤体コンクリートの打設を行うケーブルクレーン操作室の擁壁を、プレキャスト部材を使って施工しました。

同ダムを施工する大林組は、日本ヒューム(本社:東京都港区)とともに、擁壁の角となるプレキャスト部材を、

ナ、ナ、ナ、ナント、

3Dプリンターで製作

したのです。(大林組のプレスリリースはこちら)

工場で製作するプレキャスト部材は、工期短縮や品質確保、省人化などの効果が期待できるため、生産性向上や働き方改革の有効な手段として、国土交通省が推進する「i-Construction 2.0」の重要施策になっています。

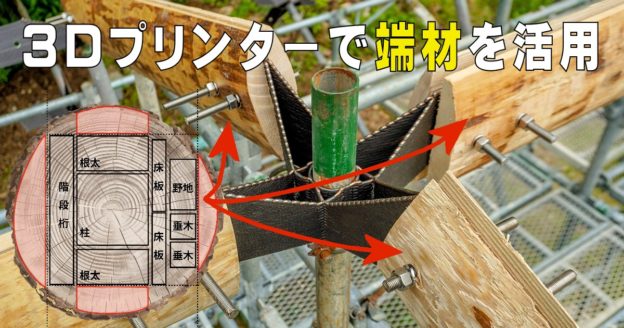

一方、角などの“役物”と呼ばれる特殊形状の部分は、寸法や角度などが量産部材と違う場合が多いため、専用の鋼製型枠を作ったり、現場施工したりと手間ひまがかかっていました。

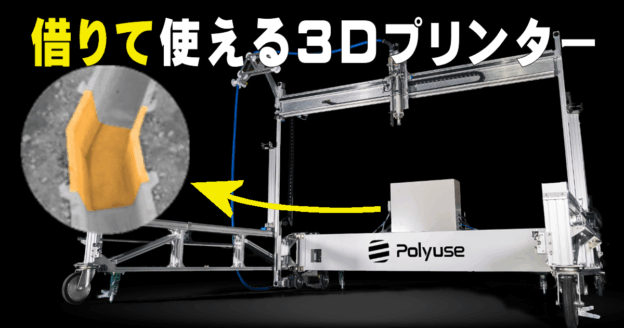

そこで今回、大林組が開発した3Dプリンターを使って角部材の埋設型枠を製作し、特殊形状のプレキャスト部材を製作しました。

専用の鋼製型枠が不要なため、部材の製作から現場施工までの

工程が約30%、コストが約5%

削減されました。

また、現場で角部の型枠を組んで施工した場合、現場施工に約20日かかるところが、プレキャスト部材の設置はわずか1.5日で済み、約90%もの工期短縮を実現したのです。

大林組は、2025年以降に行われる堤体工事でも、監査廊と呼ばれる点検通路の施工に3Dプリンターを活用することも検討しています。

ダム両岸に沿った部分などは、地山の傾斜に合わせるために傾斜や向きが複雑なため、様々な“役物”が必要となるので、3Dプリンターは大いに活躍しそうですね。

プレキャスト工法と3Dプリンターを組み合わせることで、品質、コスト、工期、安全、環境と「QCDSE」のすべてで、建設DX(デジタルトランスフォーメーション)を実現してくれそうです。