管理人のイエイリです。

東京・清瀬市にある大林組技術研究所の正門付近に、「ザ・ブレンチ」というベンチが設置されることになりました。

にょきにょきと上に伸びる形は、本物の樹木を思わせる自然なものですが、

ナ、ナ、ナ、ナント、

炭素鋼を3Dプリンター

で造形されたものなのです。(大林組のプレスリリースはこちら)

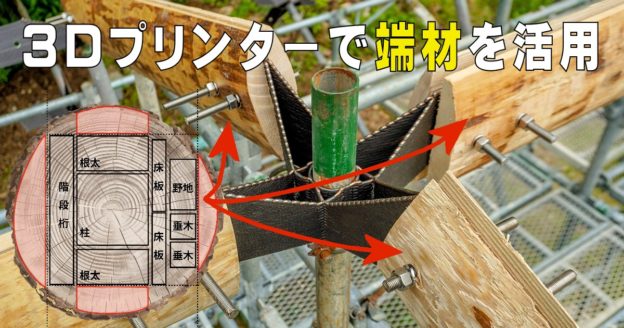

今回、使われた3Dプリンターは、ロボットアームの先端にアーク溶接器を取り付けた構造になっています。

溶接棒の先端を作るものの断面形状に合わせて動かしながら、溶けた金属を薄く積み上げていくWAAM(Wire-Arc Additive Manufacturing)という技術を使っています。

この技術は非鉄金属での造形に使われた例は多いですが、建設工事でよく使われる炭素鋼の場合は、スラグ(溶接時に発生する不純物)の除去方法や、造形精度の確保が課題でした。

そこで大林組は、スラグを発生しないように材料の組み合わせや溶接パラメーターを最適化し、安価な炭素鋼やステンレス鋼によって部材を造形できる金属用3Dプリンターの開発に成功したのです。

製作に当たっては、3Dプリンターでの造形サイズを考慮して30個の部材に分割しました。

細い部材が上空に広がるような形を造形するために、新たに

設計支援システム

も開発しました。

その方法は、造形範囲内に点群を発生させ、下から積層が可能な点同士を結んでつないでいき、ネット状の“線群”を作っていきます。

その線群の中に荷重点や支持点の位置を設定し、これらを結ぶ線群だけを造形の中心線として取り出します。

後は応力に合わせて外径を決めて、スムーズ化するというものです。

まるで本物の木が下から伸びてくる様をデジタルで再現したようですね。この設計支援システムは特許出願中とのことです。

これまでは炭素鋼などで自由な形を作るためには、まず木型を作ってそれから砂型を作り、溶けた金属を流し込む「鋳造」が主流でしたが手間ひまやコストがかかっていました。

それが3Dプリンターで直接、造形できるようになると“鉄の木”のようなオブジェなども手軽に作れるようになりますね。