管理人のイエイリです。

ここ数年、海外からはコンクリート状の材料を使って、実物の建物を造形できる巨大3Dプリンターの話題が舞い込んできました。

ただ、その機能は垂直な壁を型枠なしで造形できるといった程度のものが多く、曲面や中空部材を造ったり、建築物や土木構造物に求められる強度や耐久性を実現したりするのは、なかなか難しいのも事実です。

この3Dコンクリートプリンターの分野でも、日本の建設業が着々と研究開発を進めてきたことが明らかになりました。

大林組はこのほど、建築物や土木構造物用の部材を様々な形で造形できる3Dプリンターを開発したこと発表したのです。

この3Dプリンターを使って

ナ、ナ、ナ、ナント、

モルタルブロックの製造

に成功したのです。

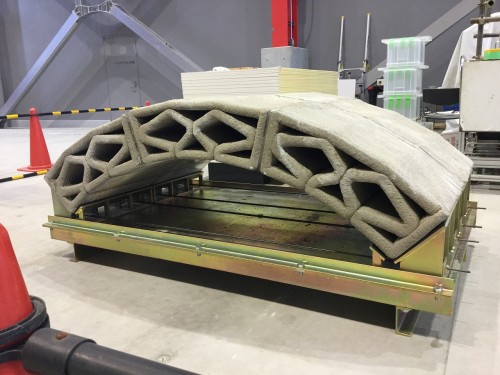

今回、製造したのは幅500mm×奥行き250mm×高さ500mmのアーチ状ブリッジの部材で、1つを約15分で製造できました。

これを複数、組み合わせると、錦帯橋の1スパンのような橋桁になり、実際に同社施設の敷地内に架設しました。

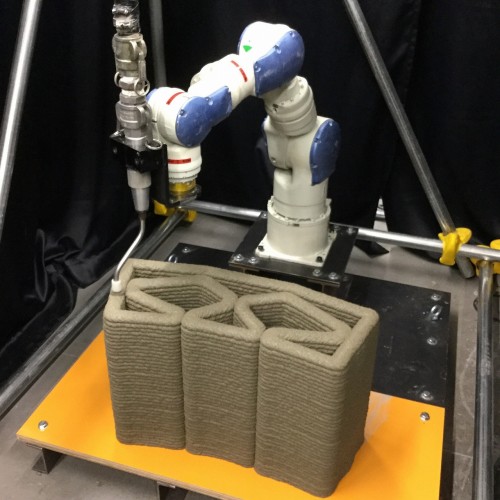

3Dプリンターの本体は、7軸のロボットアームで、アームの先端に材料を吐出するノズルが取り付けられています。

今回、製造されたブロックの大きさは海外の例に比べるとかなり小さく、材料を一定の厚さに敷きながら造形する点もあまり目新しくないと感じる人もおられるでしょう。

しかし、今回、開発された3Dプリンターには日本らしい高性能を秘めているのです。それは、デンカと共同開発した特殊なセメント系材料です。

この材料は、ノズルから出た直後に形状が崩れることなく、下層と一体化して短時間で固まる性質を持っています。

そのため、複雑な曲面や中空形状の部材を製造するときも、一時的に材料を支えておく

サポート材が不要

なのです。

材料がノズルを出た直後に固まるのは、圧力をかけられた状態では流動性があり、圧力から開放させると粘性が生じて、その後、固くなるという「チキソトロピー性」を利用しているからです。

大林組では今後も3Dコンクリートプリンターの研究開発を進め、軽くて丈夫な骨のような中空部材の構造物などを造形できるように検討や改良を進め、将来の実用化を目指していくとのことです。

海外から一見、後れをとっていたかのように見える日本の3Dコンクリートプリンター技術ですが、最も重要な材料で大きな巻き返しを行いました。今後の進化から目が離せなくなってきました。