管理人のイエイリです。

鉄道や道路の切り通し区間には、斜面を格子状のコンクリートで固定している風景をよく目にします。これは「法(のり)枠工」というもので斜面が崩れないように安定させる機能を持っています。

そのうち、一般的によく見かける「吹き付け枠工」と呼ばれるタイプのの施工は、法面に鉄筋と金属製の型枠を組み立て、その中に数人がかりでモルタルを吹き付けていくという、すべて人力に頼った方法で行われていました。

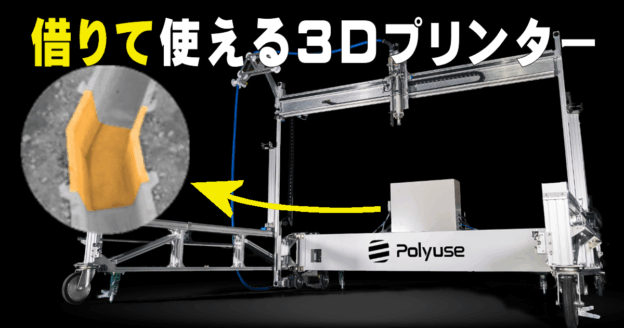

そこで大林組と日特建設は、この作業を大幅に省力化する新工法「ラクデショット」を開発しました。

モルタル吹き付け用の自動スライドノズルを、

ナ、ナ、ナ、ナント、

ICTバックホー

に取り付けたものなのです。(大林組のプレスリリースはこちら)

3Dマシンコントロールによって位置決めを行い、自動スライドノズルによって、法面とノズル先端の間隔を常に一定に保ったまま平行移動させることができます。

そのため、オペレーターの熟練度によらず、正確な幅、長さ、厚さでモルタルを吹き付けることができるのが特長です。

また、自動スライドノズルは旋回機構を備えているため、水平方向の法枠も施工できます。

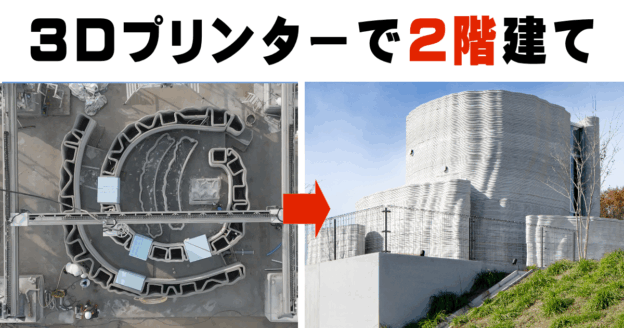

型枠なしで法面に直接、モルタルで枠を施工できるのは、まさに“法枠用3Dプリンター”と言ってもいいでしょう。

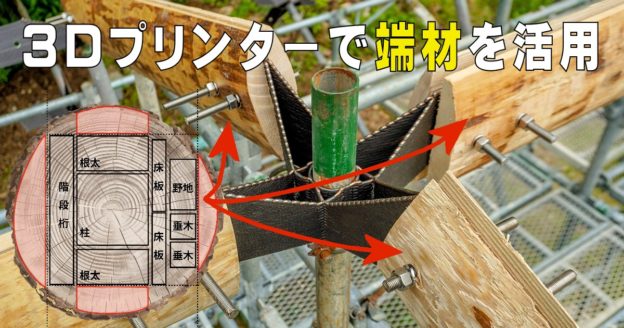

そして、さらに作業を省力化できる点として、型枠がいらないだけでなく、

鉄筋もいらない

ということです。

その理由は、吹き付け材料に大林組が開発した「スリムクリート」を改良した高強度繊維補強モルタルを使っているからです。スリムクリートは通常のモルタルと異なり、引っ張り強度や曲げ強度を持っているため、鉄筋が不要なのです。(詳細は2019年8月30日付の当ブログ記事を参照)

さらに急硬材を添加しながら吹き付けるため、型枠なしでも材料が自立し、所定の厚さの枠が造形できます。

「ラクデショット」工法を使うことで、法面上での鉄筋や型枠の組み立て作業が不要になるため、施工人員を50%減らすことができます。また、工程は約25%短縮できるとのことです。

急斜面上での作業が大幅に減るため、工事の安全性もぐっと高まりますね。そして、施工コストは従来と同等とのことです。

「吹き付けコンクリート」とICT建機の組み合わせによる3Dプリンターは、岐阜大学を中心とする研究開発グループも「On-Site Shot Printer」という技術を開発しています(詳細は当ブログ2020年4月21日付の記事を参照)。