管理人のイエイリです。

神奈川県西部の西湘海岸では、台風の影響で砂浜が大きく消失し、護岸や西湘バイパスなどの構造物に大きな被害が発生しています。

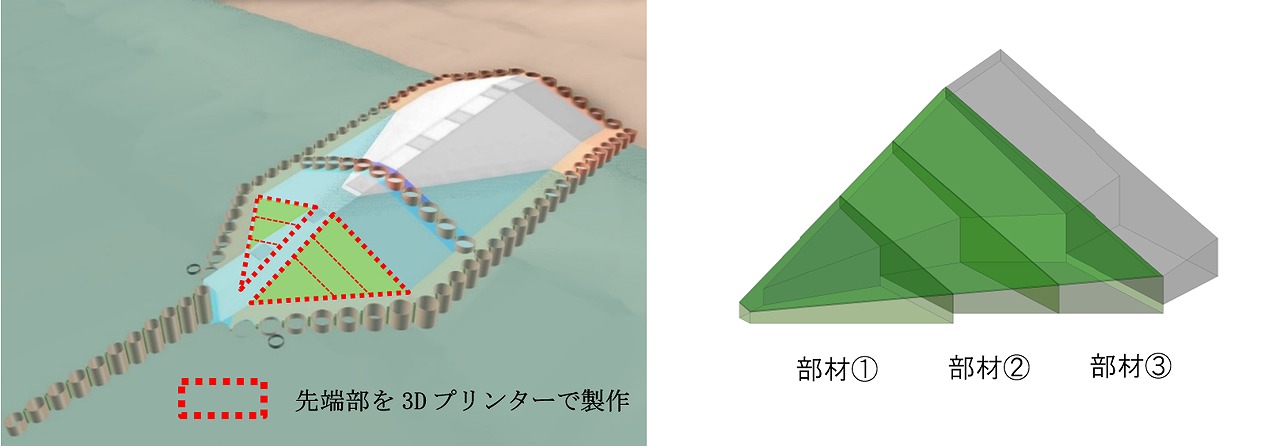

そこで国土交通省 関東地方整備局 京浜河川事務所は、砂浜の浸食を抑え、安定させるために「潜水突堤」という新型の養浜構造物を設置する工事を行っています。

潜水突堤とは、砂浜の下に海岸線から突き出すように埋めたコンクリート製の突堤です。平常時は砂浜の下に隠れていますが、高波などで砂浜が激しく浸食された時は顔を出して、浸食を食い止めるものです。

この工事で設置する潜水突堤は、幅約16m、長さ約42m、高さ約3~7mの大型構造物で、先端部分は3次元的に滑らかに海底にすり付ける形状になっています。

施工を担当する大林組はこのほど、プレキャストコンクリート製のブロックを海中に据え付けました。

クレーンで吊り上げられた大きなプレキャストブロックは、

ナ、ナ、ナ、ナント、

建設用3Dプリンター

で製作されたものなのです。これほどの規模の構造物を3Dプリンターで作ったのは日本で初めてです。(大林組のプレスリリースはこちら)

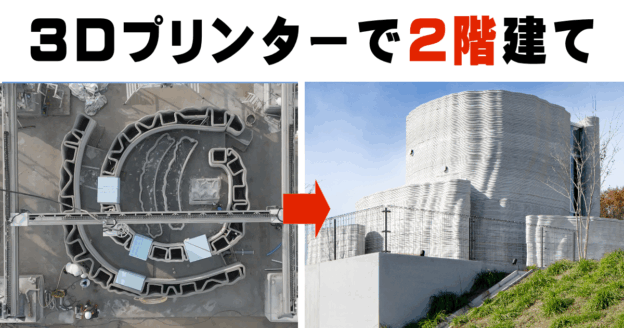

3Dプリンターで製作された潜水突堤の先端部は、左右3ブロックずつに分かれています。

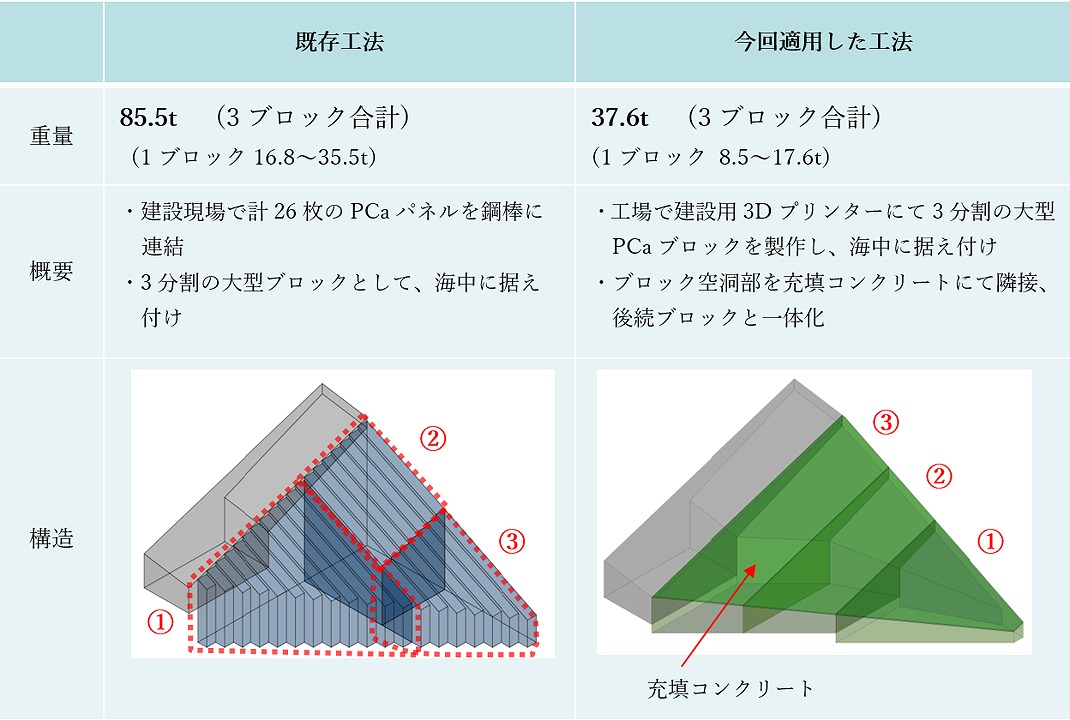

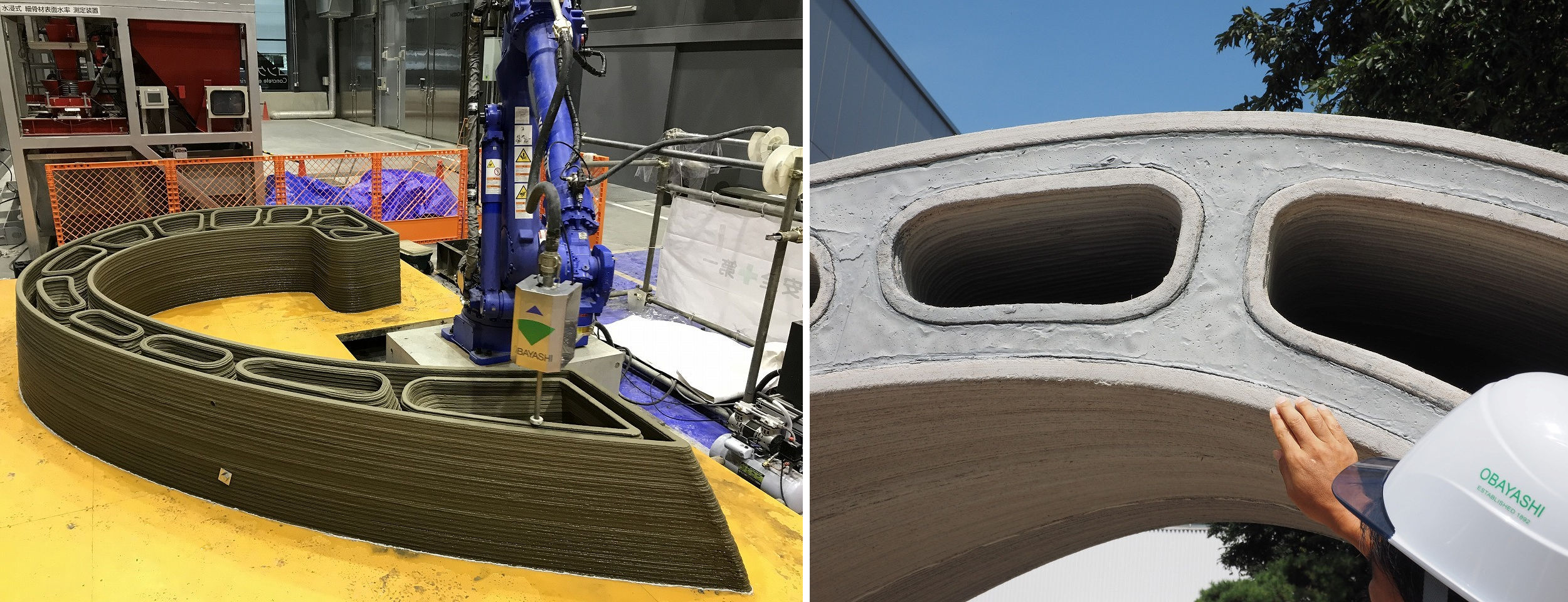

ブロックの表面部分を「埋設型枠」として3Dプリンターで製作し、内側を「スリムクリート」という鋼繊維入りのモルタル材料で充てんしました。

これを海中に並べて据え付け、ブロック下の空洞部分に海中コンクリートを充てんし、後続ブロックと一体化させる仕組みです。

従来工法では、この先端部を合計26枚のプレキャストパネルを鋼棒で連結して地上で作り、コンクリートがぎっしり詰まった状態で海中に据え付けていたため、1ブロックの最大重量は35.5tもありました。

今回の工事では、海中コンクリートで打設する分が軽くなったため、1ブロックの最大重量は17.6tと半減しました。

その結果、クレーンによる4点吊りが可能となり、安全性と施工品質の向上、そして隣接ブロックとの衝突による損傷リスクが減りました。

そして、ブロックの軽量化は、工事の生産性向上にも大きな効果を発揮しました。先端部のブロック据え付けにかかる工期が15日から6日に短縮され、作業人員が延べ96人から42人へと削減でき、

工期、人員を6割も削減

できたのです。

今回の工事で使われたプレキャストブロックは、3Dプリンターで作った埋設型枠に、スリムクリートを充てんしていくことで、プレキャストブロックが製造されました。

この方式は、大林組が2019年に3Dプリンターを使って同社研究所内に製作したシェル型ベンチとよく似ています。(2019年8月30日の当ブログ参照)

3Dプリンターは型枠が不要で、自由な断面を造形できるので、海中コンクリートを充てんする部分の「切り欠き」を持ったブロックも作りやすくなりますね。

プレキャストと現場打ちコンクリートを分けることで、部材を軽量化し生産性を上げるという工法は、今後、現場作業の生産性向上や働き方改革に大きく貢献しそうです。