管理人のイエイリです。

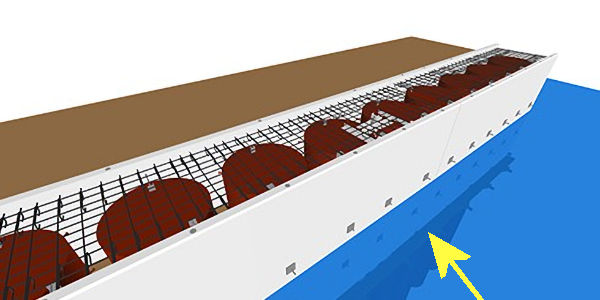

一般的な護岸は、鋼矢板や鋼管矢板を打設した後、その上部に取り付ける「笠コンクリート」と呼ばれる部分の施工は大きな課題の一つです。

矢板を打設するとき微妙な位置ずれが発生するため、海側の笠コンクリートの型枠もそれに合わせて水中での「現物合わせ」作業が必要だからです。

これまでは矢板と型枠のすき間をふさぐため、潜水士が水中で加工や位置調整を行うのが一般的だったので、施工には熟練が必要で、安全面や工程面でも課題がありました。

この問題を解決するため、東亜建設工業とPolyuse(本社:東京都港区)は、千葉県で行った護岸工事で、

ナ、ナ、ナ、ナント、

3Dプリンターで

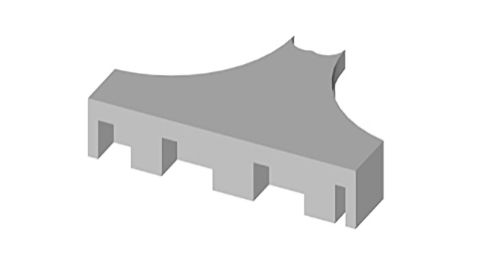

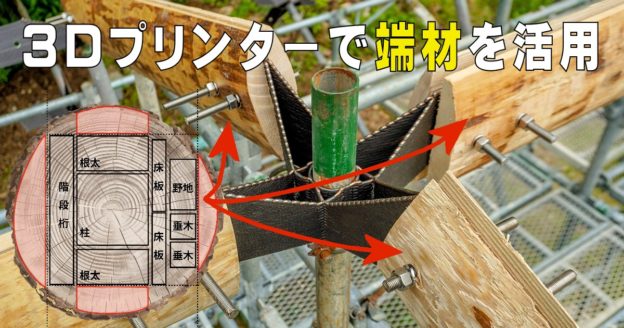

矢板の打設ずれに合わせたピッタリの型枠を作ることに成功したのです。(東亜建設工業のプレスリリースはこちら)

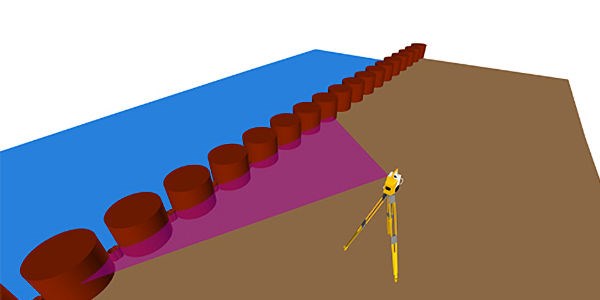

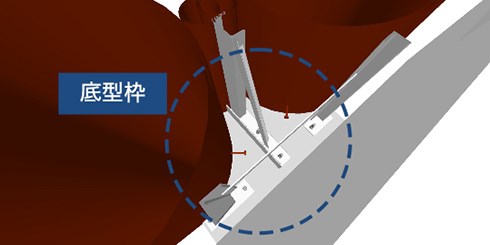

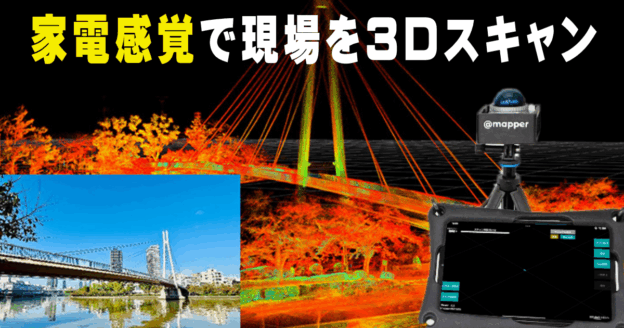

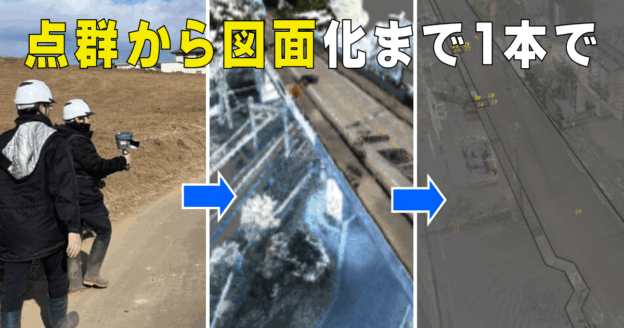

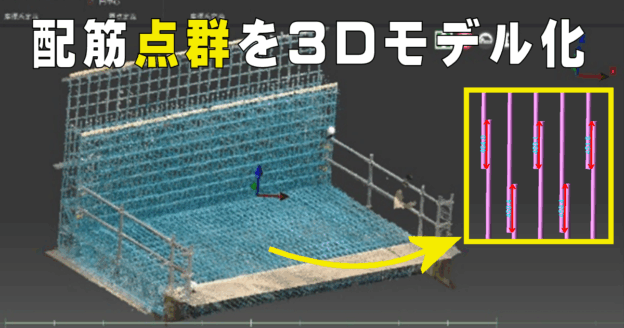

まず、現場で鋼管矢板の打設形状(出来形)を3Dスキャナーやドローン(無人機)などで計測し、矢板にピッタリと合う底型枠の3Dモデルを作ります。

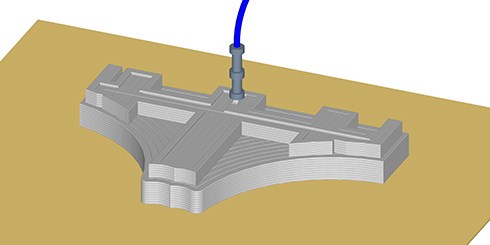

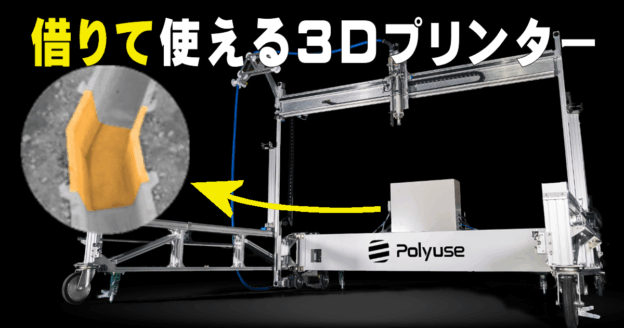

続いて、Polyuse製の建設用3Dプリンターでその3Dモデルデータに基づき、底型枠を造形します。

作成した底型枠には吊り鋼材を取り付けて現場に設置します。鋼矢板の位置ずれも考慮した形なので、

鋼矢板にピッタリ

とフィットします。

そのため、潜水士がすき間を埋める作業などは、大幅に削減できることになりました。

その後、前面にはコンクリート版、鋼管杭上には鉄筋を取り付けて陸上側とともにコンクリートを打設すれば、笠コンクリート部分が完成です。

東亜建設工業は、今後、この技術の適用現場を増やしながら、構造のスリム化や据え付け方法の合理化など、施工の効率化を図るとともに、3Dプリンター作製物の適用範囲を拡大していく予定とのことです。

建設業では、矢板の打設など施工ずれが出てしまう工種も多いため、どうしても現物合わせが必要な部分も出てきます。

3Dスキャナーと3Dプリンターによって「データドリブンな現物合わせ」が手軽に行えるようになると、経験の浅い技術者でも簡単に施工でき、作業の安全性も高まりそうですね。