管理人のイエイリです。

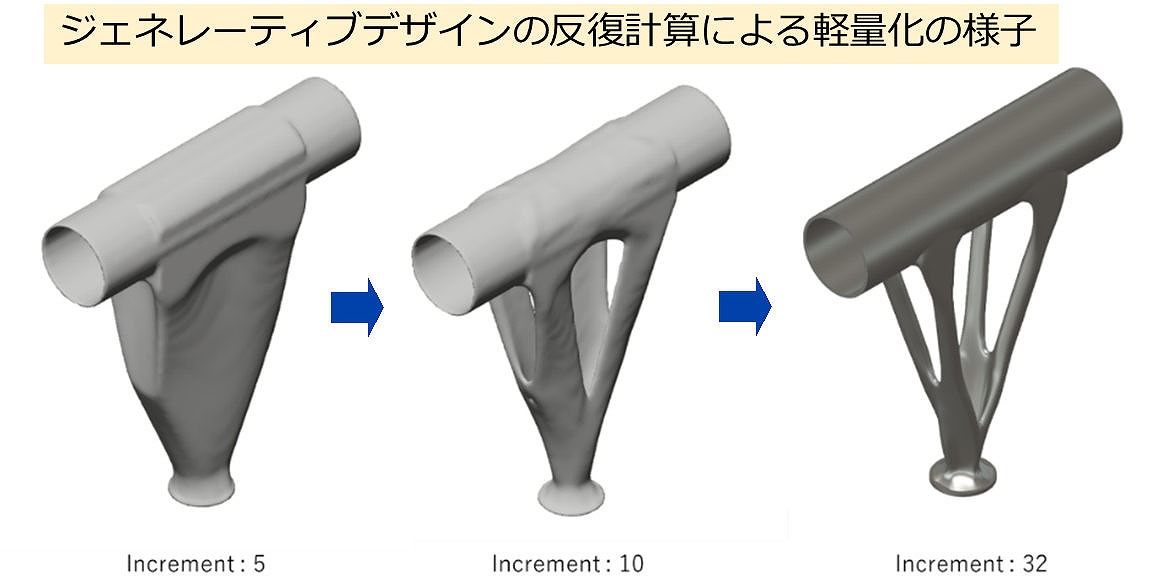

オートデスクの3D設計ソリューション「Fusion 360」には、部材の荷重情報や強度などを入力すると、“最小の材料で、最大の耐力”を発揮する3D形状が得られる「ジェネレーティブデザイン」という機能が、2018年に搭載されました。

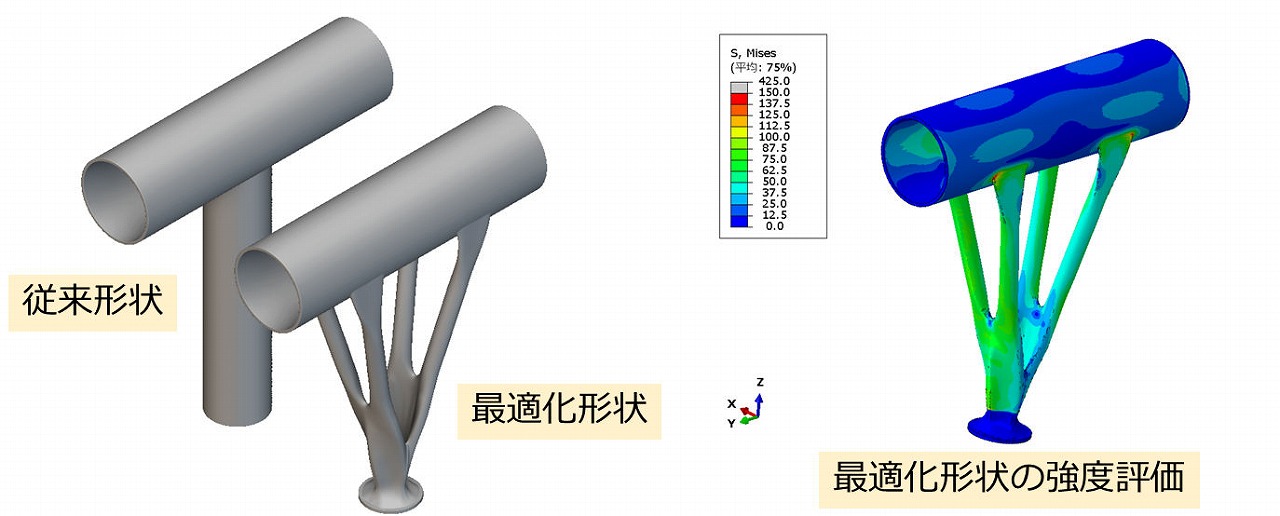

大手プラント会社、日揮グループの日揮グローバル(本社:横浜市西区)は、この機能を使って配管サポートの形状を最適化し、使用する材料を3~4割削減し、崩壊荷重を2~6割増加することに成功しました。

そして同社は、

ナ、ナ、ナ、ナント、

金属用3Dプリンター

で、実際にこのサポートを製作することに成功したのです。(日揮ホールディングスのプレスリリースはこちら)

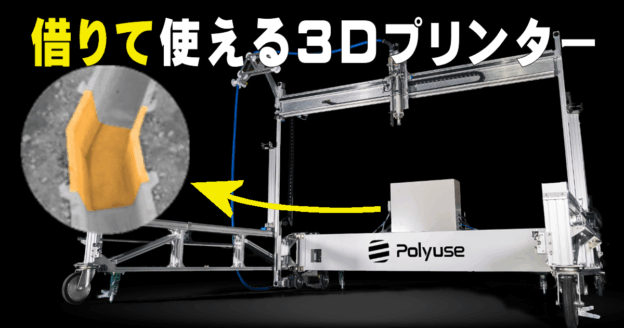

この金属用3Dプリンターは、オランダのMX3D社製のもので、ロボットアームの先に溶接機を取り付けたような構造になっています。オランダ・アムステルダムの運河に架けられた鋼橋の製作に使われたことでも知られています。(2018年4月5日の当ブログ参照)

この3Dプリンターは、金属材料として溶接用のワイヤを使用し、アーク放電による熱で溶融させて造形する「WAAM」技術によって造形するものです。

これまでの金属用3Dプリンターは、合金などの高価な材料を使用していましたが、今回の造形ではプラント工事で一般的に使われている

炭素鋼での造形

を行い、従来の配管部材と同レベルの品質で配管部材を製作することができました。

日揮グローバルは、2021年7月から、MX3D社と共同研究を行い、今回の造形に成功したのです。

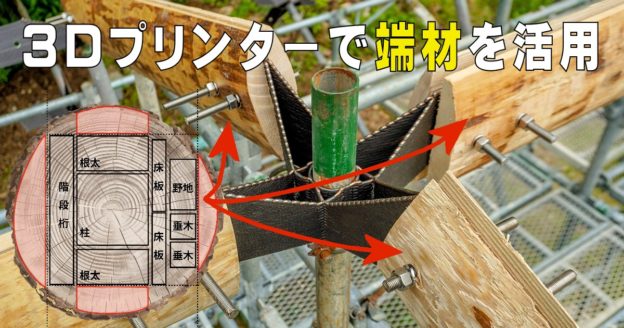

同社はこれまでも、コンクリート状の材料で造形する建設用3Dプリンターによって、配管基礎を施工するなどの取り組みを行ってきました。(2022年12月16日の当ブログ参照)

現場に3Dプリンターを配置して、様々な部材を製作することで、設計から施工までのリードタイム短縮や、自由な形状の造形、品質の安定、省人化など、様々なメリットがあります。

さらにジェネレーティブデザインによる設計最適化の効果と相まって、建設業やプラント業の施工現場は今後、大きく変わっていきそうですね。