管理人のイエイリです。

多くの人手を必要とする鉄道の維持管理作業は、今後、人手不足が年々、深刻化するのに対応して、省人化が求められています。

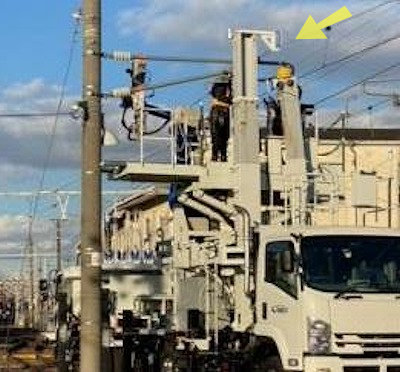

そんな中、西日本旅客鉄道(JR西日本)と、グループ会社の西日本電気システム(本社:大阪府吹田市)は、約3億円をかけて日本初となる鉄道電気工事用車両「ブラケットハンドリング車」を開発しました。

一見、鉄道の工事用に線路も道路も走れる普通の「軌陸車」(きりくしゃ)のようですが、

ナ、ナ、ナ、ナント、

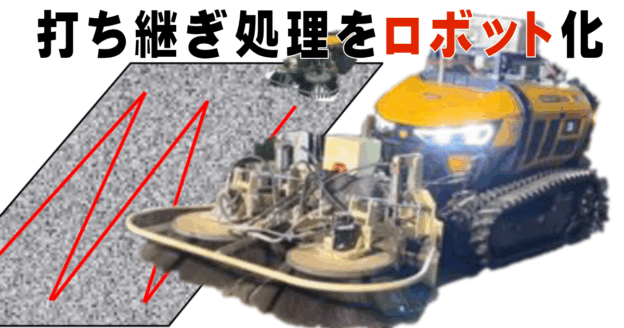

ロボットアームを搭載

しているのです。(JR西日本、西日本電気システムのプレスリリースはこちら)

この作業車は、架線柱から架線をつり下げる「可動ブラケット」という部品を交換するために開発されました。

これまでは作業員によって行っていた作業ですが、ロボットアームによって古いプラケットを直接つかんで下ろしたり、新しいプラットを設置位置まで持ち上げたりする作業を自動的に行えます。

ロボットアームを使ったブラケットの交換手順を見てみましょう。まずはロボットアームの先端に搭載された3Dカメラで周りの作業空間を認識し、ロボットアームが古いブラケット近くまで自動的に接近します。

続いて、作業員が操作してアームの位置を微調整し、古いブラケットをつかみ、下ろします。このときはロボットアームが自動的に動きます。

今度はロボットアームが新しいブラケットを自動的につかんで、取り付け位置付近まで持ち上げた後、作業員が位置を微調整して取り付けます。

ブラケットの交換中、架線は作業車に搭載された「架線支持アーム」が支えるという、段取りのよさです。

この作業車の導入により人による重量物の運搬や架線を支える高所作業がなくなり、安全性が向上するほか、障害物を回避しながら重機を操作する面倒な作業がなくなるため生産性も向上します。

その結果、

作業員は約4割も削減

できるのです。

JR西日本はこの作業車を2021年度中に1台導入し、京阪神や岡山、広島エリアの在来線で運用する予定です。

この作業車が約3億円という比較的リーズナブルなコストで開発できたのは、「全自動化」を目指さなかったところにあるでしょう。

人間にとって面倒な部分は自動化し、既設のものをつかんだり、新設のものを取り付けたりする作業をあえて人間が行うことで、ロボット開発は「8割」程度で済みます。その結果、4割の省力化という大きな成果を得ました。

あの有名な「パレートの法則」(80:20の法則)で説明すると、80%の機能なら開発に要するコストや労力はわずか20%で済むということになるというわけです。

工場の自動化のため大量生産され、低コストで入手できるロボットアームは、建設業の生産性向上のツールとしてさまざまな作業の自動化に応用できそうです。