管理人のイエイリです。

国土交通省が推進する「i-Construction」施策では、ドローン(無人機)やICT建機、BIM/CIM、3Dスキャナーなど、ICT(情報通信技術)を使ったシステムやマシンが注目されがちです。

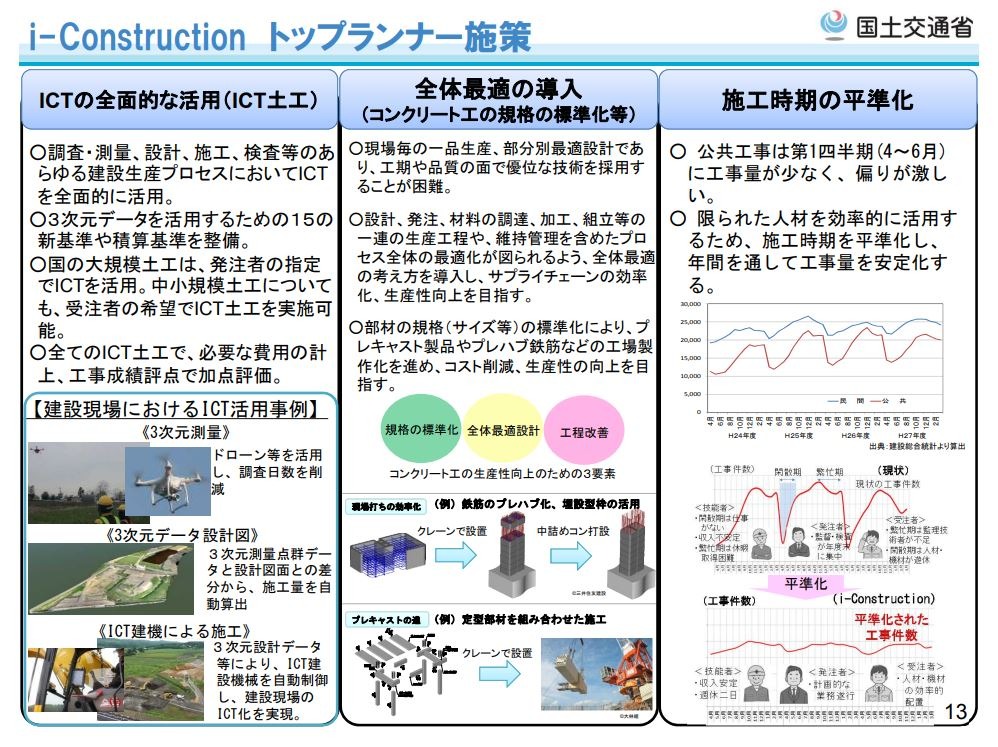

しかし、i-Constructionの基本に立ち返ってみれば、「ICTの全面的な活用」のほか「全体最適の導入」や「施工時期の平準化」といったICT以外の要素もあります。(国土交通省の資料「i-Constructionの推進」はこちら)

鹿島はこの「全体最適の導入」に基づき、日本コンクリート工業(本社:東京都港区)と共同で、大幅な省人化を実現する新材料を開発しました。

その新材料とは、

ナ、ナ、ナ、ナント、

高流動コンクリート

なのです。(鹿島、日本コンクリート工業のプレスリリースはこちら)

通常のコンクリートは、打設時に生コンを分散して打設し、その後、バイブレーターで締め固めを行う必要がありました。そのため、多くの人手を要していました。

一方、高流動コンクリートは、液体のように「トロトロ」と流れていくので、締め固めの必要がありません。そのため、非常に少ない人数で打設が行えるのです。

i-Constructionの視点では、高流動コンクリートは打設時の省人化が可能になるほか、場所打ちコンクリートのほか、プレキャストコンクリートにも適用でき、将来はコンクリート打設の自動化にもつながるという点で注目されています。

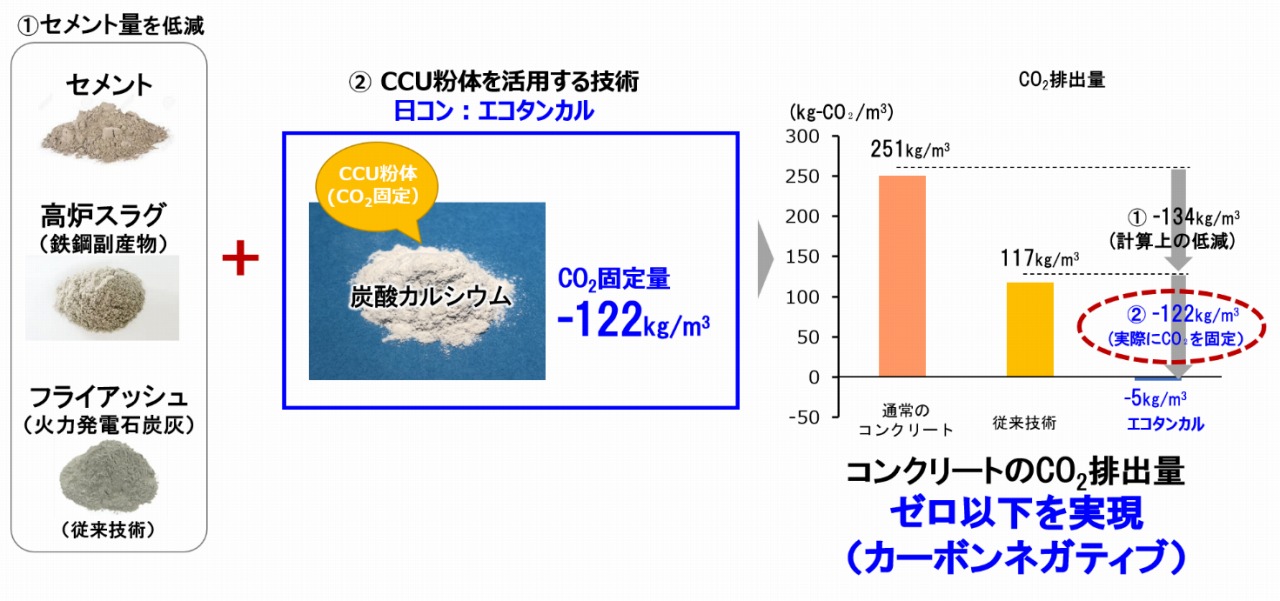

高流動コンクリートは以前から各社で開発されていますが、今回は鹿島が開発した高流動コンクリートに、日本コンクリート工業が開発した軽質炭酸カルシウム微粉末「エコタンカル」を配合したのが特長です。

エコタンカルとは、ボイラーの排ガスに含まれるCO2と、高アルカリ排水を化学反応させて製造した材料で、1kgにつき約440gのCO2が固定化されています。

今回の高流動コンクリートは、混和材として高炉スラグ微粉末やフライアッシュによってセメント量を減らし、エコタンカルを1m3当たり313kg混入しています。

その結果、通常のコンクリートに比べて256kg/m3のCO2削減が可能となり、1m3当たり-5kgのカーボンネガティブを実現することになります。

つまり、このコンクリートを打設すればするほど、

地球のCO2を減らせる

ことになるのです。

鹿島は2016年に戻りコンから製造した再生セメント「CemR3」も開発しており、これを使うとさらにCO2削減効果が高まります。

このほか住宅の工事などでも、「クイックベース工法」のようにプレキャストブロックを使うことにより、鉄筋工や型枠工を必要とせずにコンクリート基礎を作る工法なども以前から実用化されています。

こうした特定の職種を必要としない材料・工法による「ICTを使わないi-Construction」も、今後、省人化の観点で取り組んでいく必要がありそうですね。

鉄筋工、型枠工なしで住宅のコンクリート基礎を作れる「クイックベース工法」の施工例(上)。縦方向の部材はプレキャスト部材を使い、「地面」をならしてシートを引いたものを型枠としてコンクリートを打設し、一体化する(下)(写真:家入龍太)