管理人のイエイリです。

港湾工事などで使われる大型のプレキャストケーソンは、構造物に合わせて特注生産した鋼製型枠を使って製造します。そのため、型枠の製造時間や型枠を何度も転用する待ち時間が発生し、設計から納品までの期間が約10カ月もかかってしました。また、特注の型枠代もかさみます。

この問題を解決するため、大林組は新たな製造方法を開発しました。

ナ、ナ、ナ、ナント、

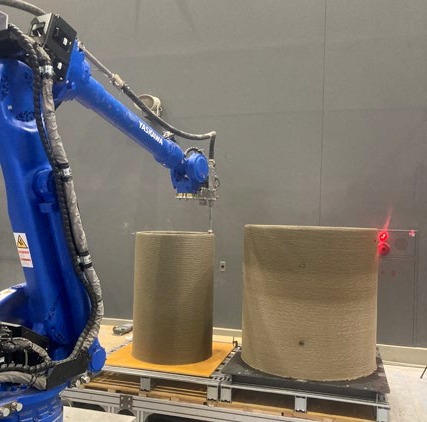

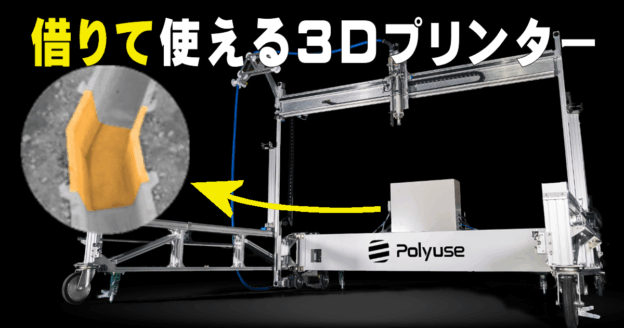

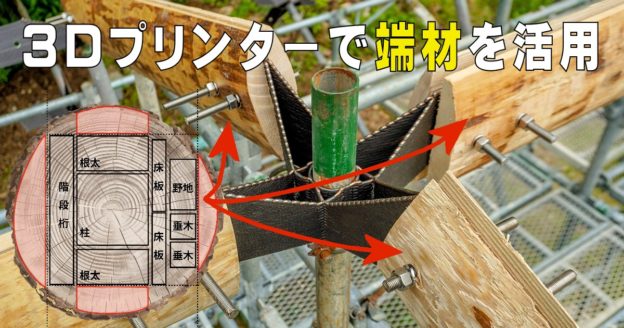

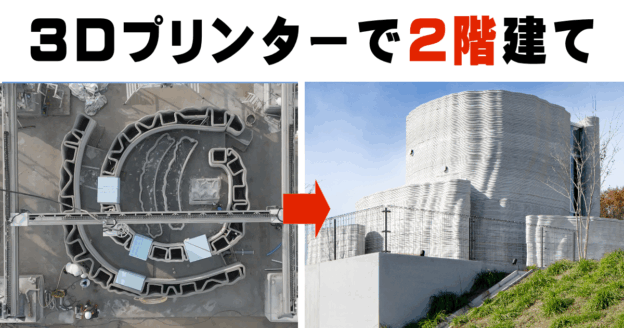

3Dプリンターとロボット

を使って、プレキャストケーソンを作る方法なのです。(大林組のプレスリリースはこちら)

その方法を使って日本ヒューム(本社:東京都港区)とプレキャストコンクリートブロックの製造に成功しました。

まずは「流し込み方式」という方法です。3Dプリンターを使ってケーソンの表面部材として残る外殻と内殻を作り、その中に鉄筋かごを設置した後、コンクリートの打設経路をプログラムされたロボットが生コンクリートを打設するという手順です。

このコンクリートブロックを鉄筋やPC鋼棒で連結すると、プレキャストケーソンの基礎になります。

連結したコンクリートブロックの曲げ試験を行ったところ、従来の方法で製造したプレキャストコンクリートと同等の強度があることが確認されました。

もう一つの方法は「吹き付け方式」というものです。内殻だけを3Dプリンターで作り、その周囲に鉄筋かごを設置します。その周辺からロボットでコンクリートを吹き付けて、こて仕上げロボットが表面をならして完成させます。

この製造方法では、型枠の組み立て作業やコンクリート打設後の解体作業が不要になります。また数人の作業員で行っていたコンクリート打設もロボットが自動的に行うので、従来の3分の1まで省力化できました。

また、3Dプリンター製の外殻や内殻の製造コストは、3Dプリンターの費用や人件費を含んで比較した場合でも、鋼製型枠より安価に製造でき、型枠費を

最大50%低減

することができるそうです。

3DプリンターはBIM/CIMモデルの形状をそのまま造形できるので、複雑な形の型枠や多品種の型枠が自由に作れるほか、鋼製型枠のような「手待ちのムダ」もありません。

さらに、外殻のプリントやコンクリート打設もロボットアームが自動的に行うので、24時間体制の製造も可能になるなど、メリットもたくさんありそうですね。

大林組は今後も3Dプリンターとロボットによるコンクリート構造物の製造についての研究開発を続け、実工事への導入を図るとともに、将来は現場での自動化施工も実現していきます。

小さな住宅や倉庫などの建物が3Dプリンターで造られ始めた2022年は、日本の“建設用3Dプリンター元年”とも呼ばれていますが、プレキャストケーソンのような大型構造物の施工にも3Dプリンターが使われようとしているのは、驚きですね。