管理人のイエイリです。

山岳トンネル工事で最も危険なのは、「切羽」と呼ばれるトンネル掘削の最前線で行われる作業です。

切羽から岩石が落下する「切羽肌落ち」による労働災害は、特に爆薬の装薬作業や鋼製支保工の建て込み作業が多く全体の約8割を占めているとのことです。

こうした危険な作業をなくそうと、前田建設工業と前田製作所(本社:長野市)は、アスラテック(本社:東京都港区)、カヤク・ジャパン(本社:東京都墨田区)、古河ロックドリル(本社:東京都千代田区)の協力を得て、ドリルジャンボ用のロボットアームを開発しました。

一見、普通のドリルのようですが、切羽に削孔した孔に、

ナ、ナ、ナ、ナント、

爆薬を自動装てん

するものなのです。(前田建設工業のプレスリリースはこちら)

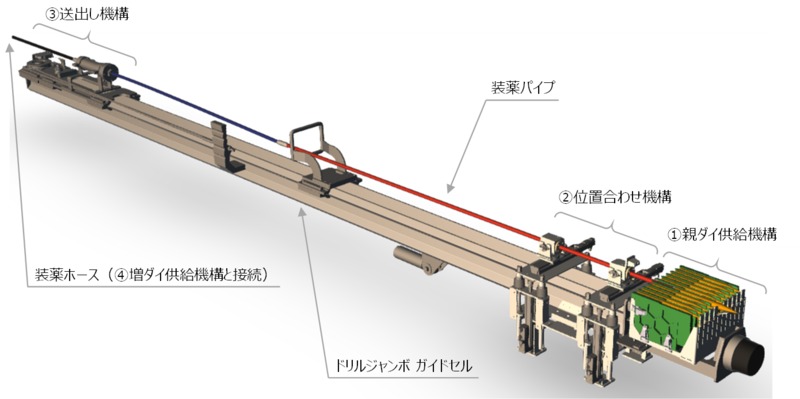

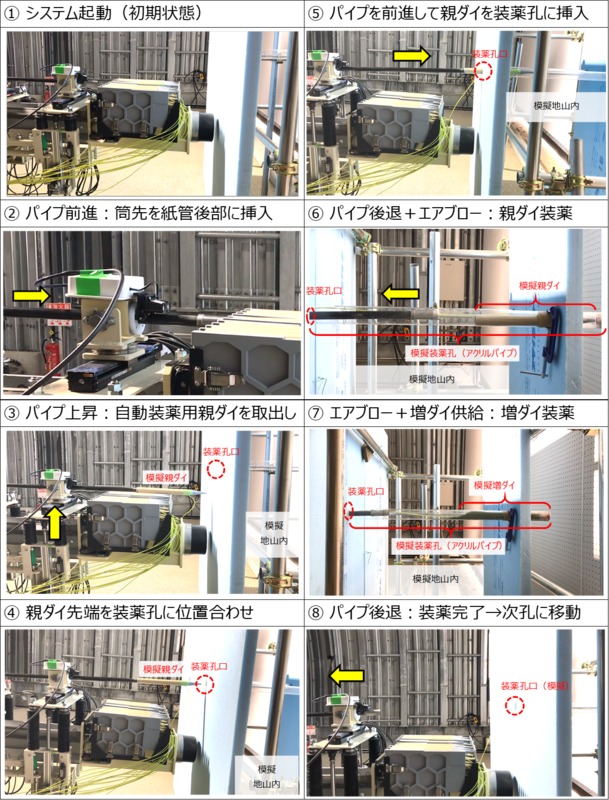

このロボットアームは、ドリルジャンボのガイドセルに取り付けるもので、(1)親ダイ供給機構、(2)位置合わせ機構、(3)送り出し機構、(4)増ダイ供給機構からなります。

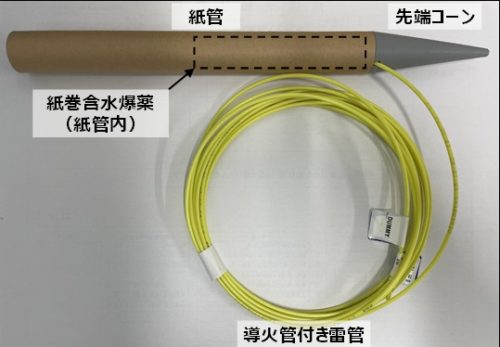

ドリルジャンボで孔を掘った後、このロボットアームで雷管や導火管が付いた「親ダイ」を孔の奥まで自動的に挿入します。

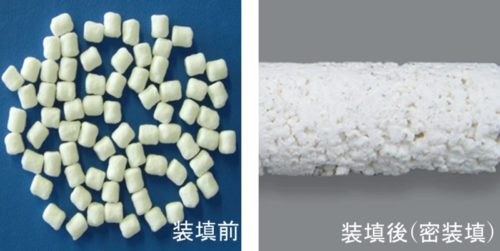

親ダイに続いて、粒状爆薬をエア圧送で孔に吹き込みます。普通は最後に「込め物」を入れて孔をふさぎますが、このシステムは粒状爆薬をぎゅっと固めたように装塡てんできるので、込め物はいりません。

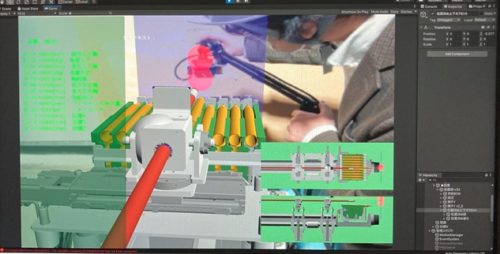

ロボットアームの制御には、アスラテックのロボット制御システム「V-Sido(ブシドー)」を採用しました。

このほど、前田建設工業のICI総合センター(茨城県取手市)にある模擬トンネルでこのロボットアームの実証試験を行い、その基本性能が確認されました。

親ダイ供給機構には、50本の親ダイ(10段×5本)を収納でき、3本のブーム付きドリルジャンボの場合は合計150本が供給できます。

位置合わせ機構は、センサーやカメラで直径45mmの装薬孔を認識し、位置や角度を合わせられます。

このロボットアームは、古河ロックドリル製の全自動ドリルジャンボ「ROBOROCK」に取り付けると、これまで5人程度の作業員が切羽直下で行っていた作業を、運転席のオペレーター1人だけで行えます。

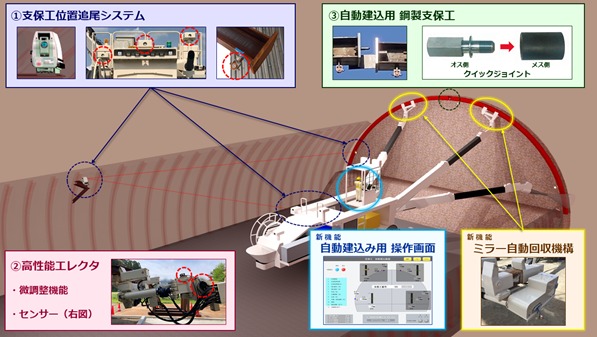

そして、前田建設工業は、もう一つの危険作業についても、「全自動鋼製支保工建込みロボット」を開発し、同じ模擬トンネルで動作性能を確認しました。(前田建設工業のプレスリリースはこちら)

ナ、ナ、ナ、ナント、

タブレットのボタン一つ

で、現場の計測から鋼製支保工の建て込みまで一連の動作を全自動で行ってくれるのです。

同社は以前から支保工建て込みロボットを開発していましたが、鋼製支保工の位置合わせを「マシンガイダンス」によって手動で行っていたため、作業効率はオペレーターの技量に依存していました。また、位置合わせに使う測量用ミラーは、作業完了後に人力で回収する必要がありました。

今回、開発された建て込みロボットは、位置合わせ作業を自動化したため、従来12分かかっていたのが7.5分に短縮されました。また、測量用ミラーの回収も遠隔操作で行えるようにしたので、作業員が切羽に立ち入る必要もなくなりました。

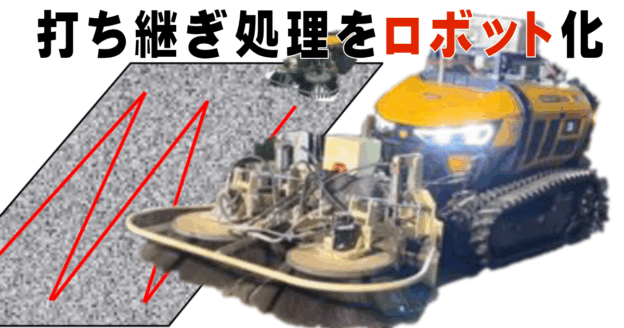

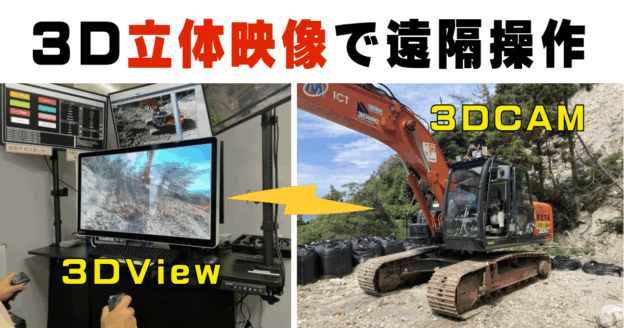

山岳トンネル工事を自動化するための要素技術は、当サイトの記事を検索しただけで数十本も出てくるほど、各社が開発にしのぎを削っています。

工事全体が自動化、遠隔化されるのも時間の問題と言えるでしょう。