管理人のイエイリです。

日本では高速道路橋の7割が建設から30年以上、経過しており、各地でリニューアル工事が進んでいます。

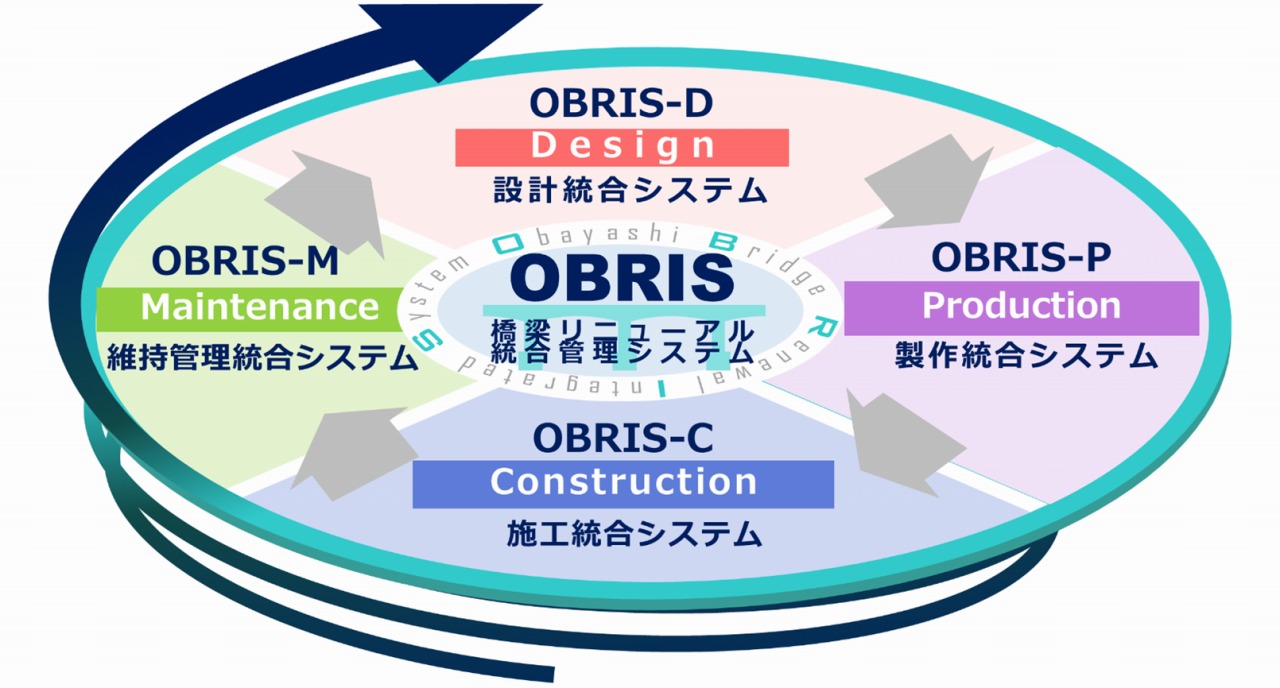

これらの工事は現場の測量、設計、床版などの製作、そして施工という手順で行われます。大林組は、このワークフローを、デジタル技術で一元管理するクラウド型統合管理システム「OBRIS(オブリス)」(Obayashi Bridge Renewal Integrated System)を開発しました。

このシステムは、設計、製作、施工、維持管理の4つのフェーズに分かれたシステムで構成され、データが連携されることにより、生産性向上やヒューマンエラーを防止できるようになっています。

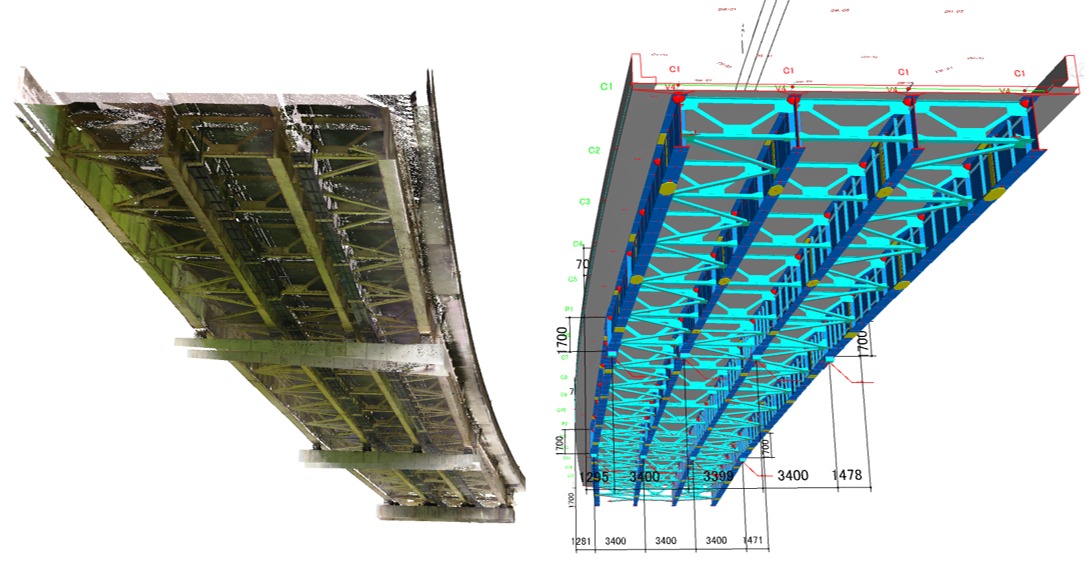

まずは設計を担う「OBRIS-D」(設計統合システム)は、既設橋梁の現在形状を3Dレーザースキャナーやドローン(無人機)で計測し、

ナ、ナ、ナ、ナント、

点群からBIM/CIM

モデルを作成することから始まるのです。(大林組のプレスリリースはこちら)

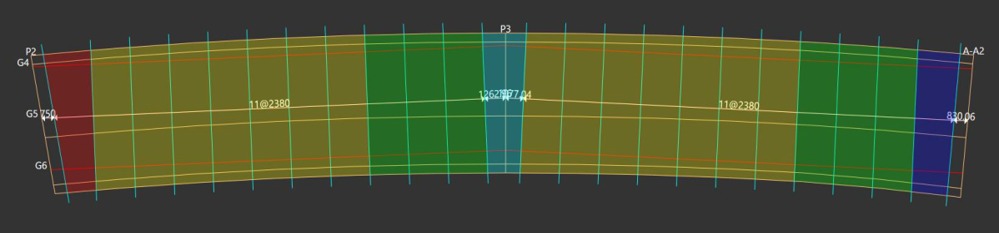

このモデルをベースに、新設する床版や壁高欄の割り付け図を自動的に作成します。これまでの手動による割り付け検討に比べると、作業時間は10分の1程度に短縮できました。

設計データからは、OBRIS-P(製作統合システム)によって新設床版や壁高欄の製作用3Dモデルが作製され、工場でプレキャスト部材が作られます。その製作状況はカメラで監視・指導することで高品質を確保できます。

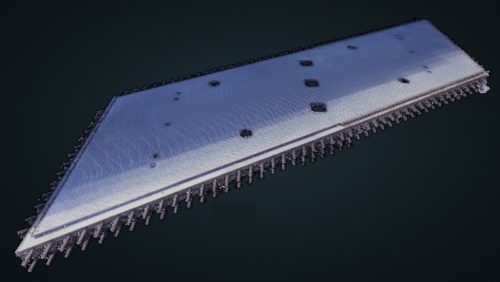

製作されたプレキャスト部材は、3Dレーザースキャナーで形状や寸法を計測し、製作用3Dモデルと比較することで誤差による合否判定を行います。

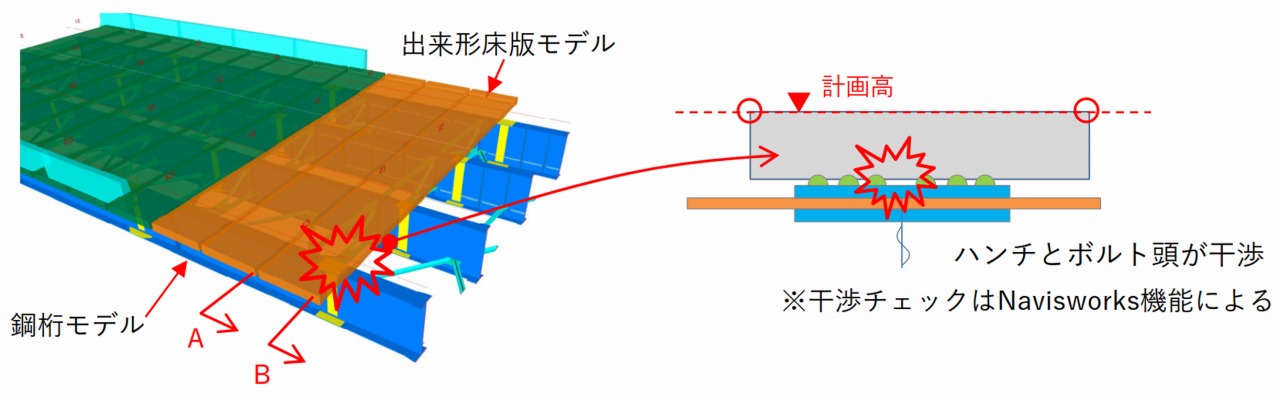

さらに点群計測結果を反映した各部材のBIM/CIMモデルによって、施工シミュレーションを行うことで、新設床版と現場の既存構造物との干渉も事前に確認します。

床版の取り換え工事で、BIM/CIMによるデジタルツイン(デジタルの双子)技術を活用するのは

日本初の取り組み

とのことです。

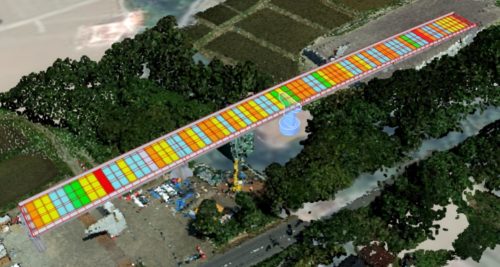

現場で新設床版を配置した位置は、座標データとしてOBRIS-C(統合施工システム)に記録され、設置誤差などをその後の施工にフィードバックします。

こうしたフィードバックによって床版設置時の四隅の目標位置を高精度に予測できるため、現場で設置にかかるタイムロスや全体の線形管理もクラウド上で可能になります。

工事が完了した後は、OBRIS-M(維持管理統合システム)で、測量から施工までの全データをクラウド上で管理します。その後の保守・点検時には、設計や品質管理、出来形寸法、施工日などのデータを、クラウドから引き出して活用できます。

これまでの床版更新工事は、図面など十分な資料が残っていないところからのスタートでしたが、これだけ詳細なデータが残っていれば、次回の更新工事はずっと楽にできそうですね。