管理人のイエイリです。

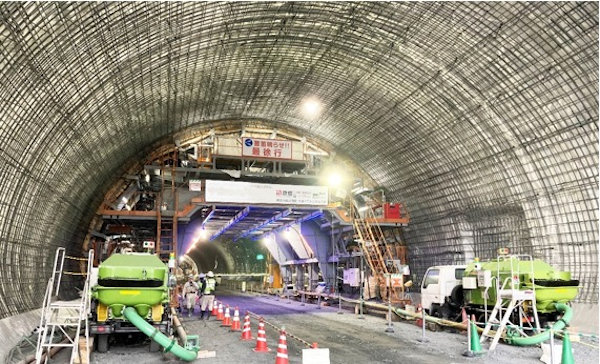

新名神高速道路の大津大石トンネル工事を施工する鹿島は、トンネル内面を覆う「覆工コンクリート」の打設作業を行いました。

このトンネルは、3車線道路の大断面トンネルで、内空断面積は103.8m2にも及びます。

そのため、1日当たりの覆工コンクリートの打設量は、通常の2車線トンネルに比べて約2倍となる約200m3/日を打設する必要があります。打設作業も長時間となり、作業員の負荷増大や工事車両の通行時間延長などが懸念されていました。

そこで鹿島は、覆工コンクリートを、

ナ、ナ、ナ、ナント、

完全自動打設システム

で施工する方法を採ったのです(鹿島のプレスリリースはこちら)

この「全自動トンネル覆工コンクリート打設システム」は、鹿島が岐阜工業(本社:岐阜県瑞穂市)、シンテック(本社:高知市)と共同で開発したものです。

使用した生コンは、「中流動覆工コンクリート」で、通常のコンクリートに比べて型枠内をスムーズに流れて充填することができますが、その分、型枠に作用する圧力が高くなり、若干の締め固め作業も必要になります。

今回の施工は、1日当たりのコンクリート打設量が多くなるので、2台のポンプを使いました。

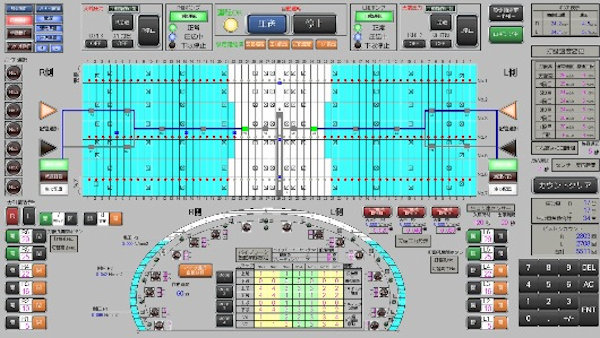

施工管理のポイントは(1)生コンの打設高さを断面の左右均等に保ちながら打ち上げること、(2)型枠内部に装着した型枠バイブレーターを完全自動制御すること、が求められました。

そこで型枠の各所に複数のセンサーを取り付けて、コンクリートの打ち上がり高さを検知しながら、各ポンプの吐出量を自動制御する装置を開発しました。

これによって常に左右同じ高さを保ちながら、コンクリート打設が行えます。

そして、型枠バイブレーターはこれまで、人が操作盤から手動でオンオフを行う必要がありましたが、型枠バイブレーターを自動制御する装置を開発しました。

事前に稼働のタイミングや持続時間をパターン化して設定できるようにしたことで、コンクリート打設制御装置と連動して、生コンの打ち上がり高さに応じて自動的に締め固めを行います。

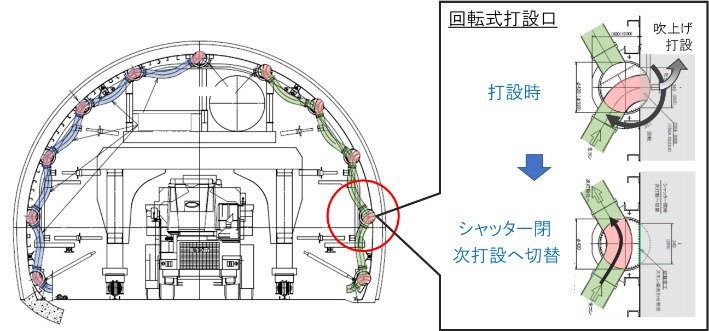

このほか、3社が依然に開発した「打設配管システム」も使用しました。

このシステムを使って打設作業を行ったところ、平均打設速度が約15%向上したほか、作業員のマンアワーは、

約50%低減

できることを確認しました。労働生産性で言えば約2倍の向上というわけですね。

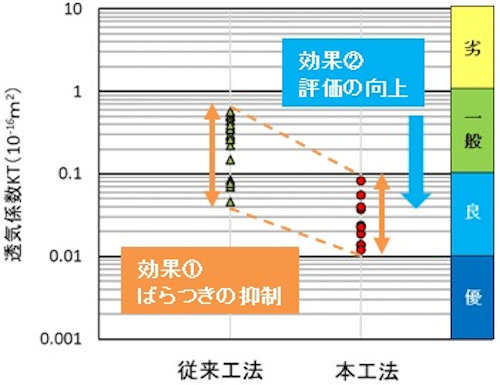

打設後の覆工コンクリートの表層品質を透気係数によって比較したところ、従来工法に比べて大幅に良質であり、バラツキも小さくなりました。

これまでの施工管理では、工期が短くなると品質も悪くなるのが常識でしたが、このシステムは工期短縮、品質向上、そして労働生産性の向上と、“三冠王”を達成しました。

鹿島は今後、型枠の設置からコンクリート打設、養生までの全工程を自動的に行う統合システムの構築を目指して、研究開発を進めるとのことです。

ゼネコン各社が山岳トンネル工事の自動化や無人化を進めていますが、そのテーマは掘削工程から、掘削後の覆工コンクリート打設にまで及んできたようですね。