管理人のイエイリです。

2021年12月13日~17日、加藤組(本社:広島県三次市)が広島市安芸区内で施工する安芸バイパスの改良現場で、ある実証実験が行われ、最終日には広島大学の建築・土木の学生による現場見学や、テレビ局などの報道関係者による取材でにぎわいました。

なぜ、この実証実験が注目されたのかというと、実際の排水土木構造物に使われる部材を、

ナ、ナ、ナ、ナント、

3Dプリンターで現場製造

したからなのです。(Polyuseのプレスリリースはこちら)

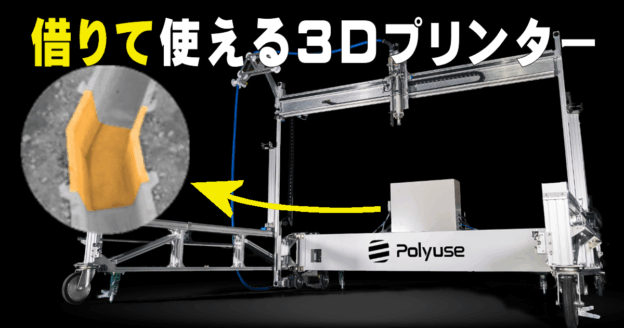

造形に使用した3Dプリンターは、建設用3Dプリンターのスタートアップ企業、Polyuse(本社:東京都港区)が開発したガントリー型のものです。

現場に運んで造形でき、ロボットアーム式に比べて低コストという特徴を持っています。

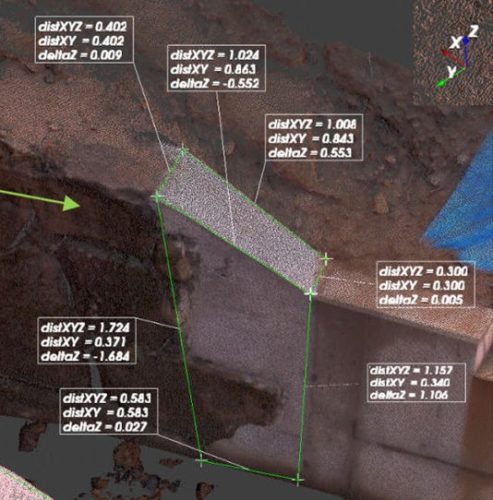

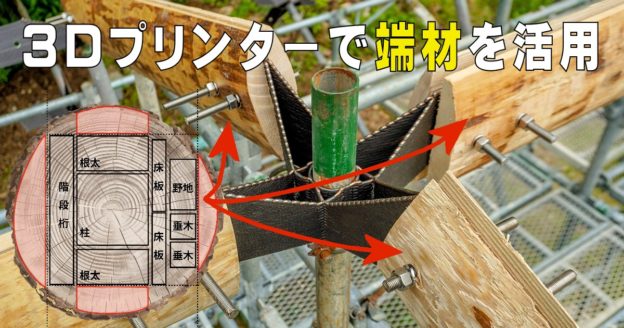

この3Dプリンターで作られた部材は、上の写真にあるように複雑で、不規則な形をしています。

その理由は、現場にある

既存の石垣にすり付ける

部分のパーツだからです。

自由自在な曲面を造形できる3Dプリンターの強みを、いかんなく発揮したプロジェクトですね。

現場で製造した部材は、広島大学大学院先進理工系科学研究科の半井健一郎教授の指導により、外気温による初期効果の変化や、経年劣化の推定検査、強度発現の変化に関する検査などを行いました。

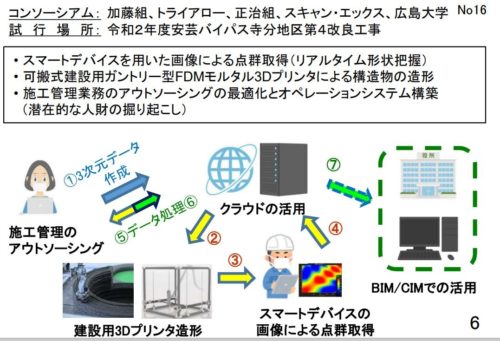

なお、この実証実験は、国土交通省が募集し、採択した2021年度のPRISM(正式名称:建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト)の試行案件の1つとして行われました。

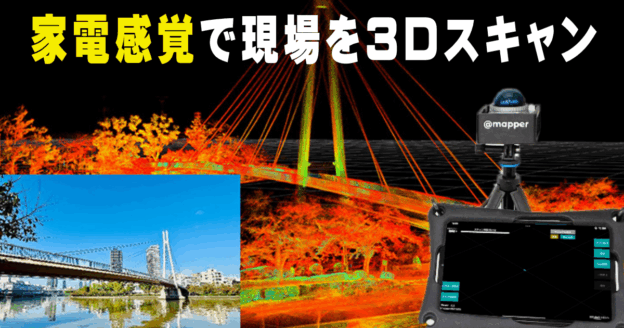

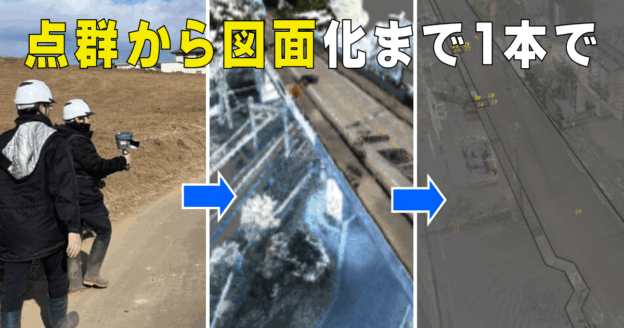

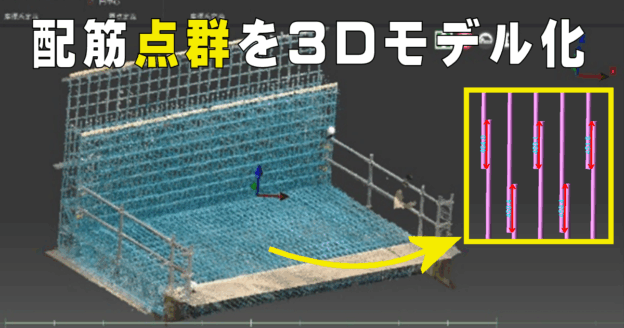

このプロジェクトでは、スマートデバイスを用いた3D点群計測も行われています。現場ですり付け部をスマホなどで点群計測し、そのデータを3Dプリンターに入力して、すり付け部にベストフィットする部材を現場製造する、というワークフローがそのうち、生まれてきそうですね。