管理人のイエイリです。

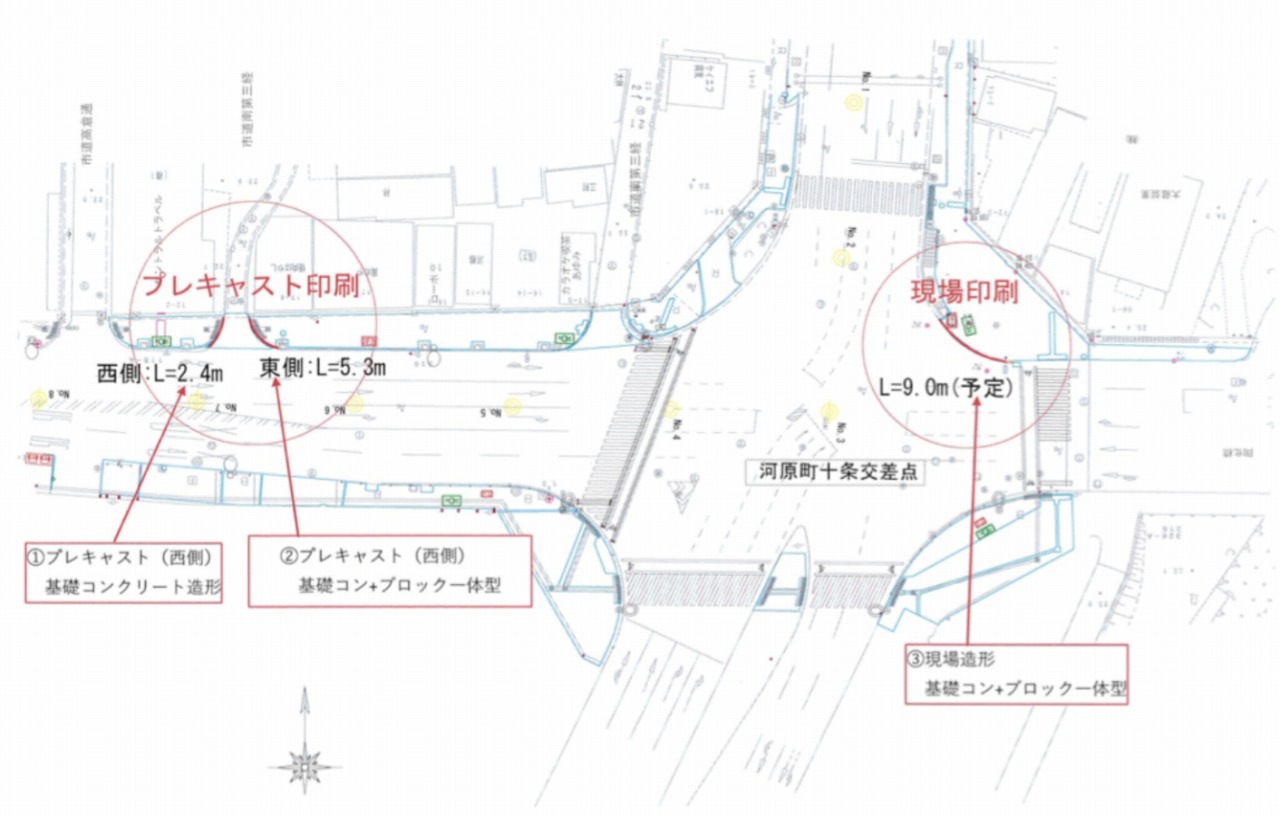

2022年7月の暑い日、京都市内の国道24号河原町十条交差点で、長い曲線状の歩車道境界ブロック(縁石)工事が行われました。

一見、普通の縁石のように見えますが、

ナ、ナ、ナ、ナント、

3Dプリンターで現場施工

した縁石なのです。(Polyuseのプレスリリースはこちら)

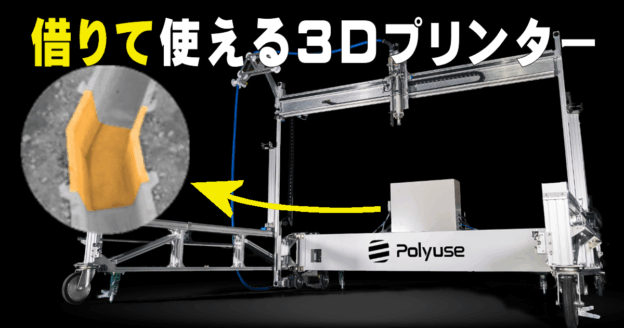

使用された3Dプリンターは、Polyuse(本社:東京都港区)が開発した国産のマシンです。交通量の多い交差点に接した現場で、曲線状の縁石に沿って移動しながら現場施工するため、マシンのサイズは小型のものが求められます。

そこで、通常は長さ約3300mmのフレームサイズを、今回は約1300mmのものに組み替え、小型化を実現しました。

施工に当たっては、縁石の基礎まで掘り下げた床掘り範囲に、座標に従って3Dプリンターを設置し、通常のプレキャスト縁石とのすり付け部分を、傾斜3%の場所で造形しました。

1カ所の造形が終わると、次の造形区間に移動して造形する、という作業を繰り返して行いました。造形と同時に、施工者の吉村建設工業(本社:京都市中央区)の左官が、表面をコテでならして仕上げていきました。3Dプリンターとの並行作業で効率的に行えたとのことです。

この工事は、国土交通省近畿地方整備局が発注した国道24号河原町十条地区電線共同溝工事の一環として行われたもので、3Dプリンターを使って施工するのは

近畿地整初の公共工事

という、歴史に残る縁石となりました。

この工事では3Dプリンターの様々な活用を試すため、4種類の方法がテストされました。

(1)コンクリート二次製品を用いた従来の方法、(2)縁石の基礎コンクリートのブロックのみを3Dプリンターでプレキャスト施工し、その上に既製品の縁石を設置する方法、(3)基礎と縁石が一体化したブロックを3Dプリンターでプレキャスト施工し、現場に設置する方法、そして前述の(4)現場での基礎コンクリートと縁石ブロックを一体化して施工する方法です。

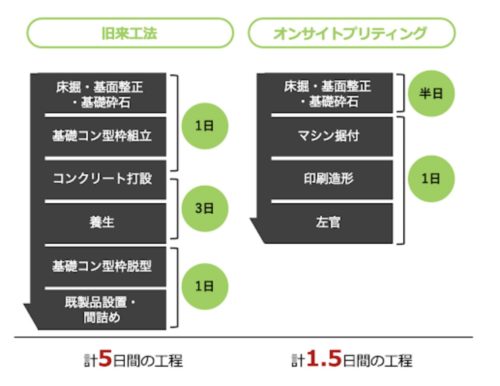

この結果、3Dプリンターによって現場で直接造形するメリットとしては、人力によるコンクリートの間詰め作業が軽減されることや、長スパンを継ぎ目なく施工することで強度面で有利なこと、そして型枠製作コストが不要になり、特殊な形状のコンクリートブロックを安価に製作できることなどが期待されました。

3Dプリンターによる施工は、型枠の組み立てや脱型が不要なところが最大のメリットですが、今回は道路工事でもその効果がいかんなく発揮されたようですね。