管理人のイエイリです。

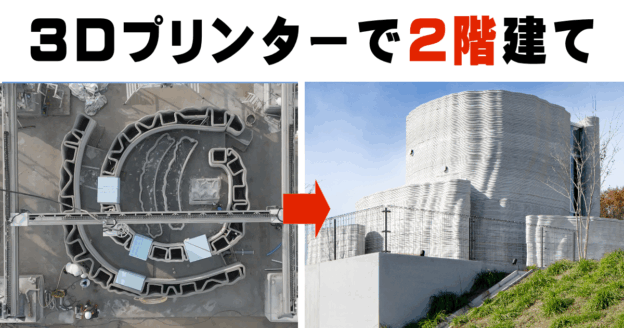

建設用3Dプリンターによる建物や土木構造物の建設が、日本でも本格化しつつあります。

しかしながら、3Dプリンターで造形する前の準備として、従来工法で地面を整地し、コンクリートで平らな面を作っておく必要がありました。

そこで大成建設と東レエンジニアリングDソリューションズ(本社:東京都中央区。以下、東レエンジD)は、斜面や曲面、凹凸面などの上に直接、3Dプリンターでコンクリート構造物を構築できる業界初の3Dプリンティング技術を共同開発しました。

3Dスキャナーと3Dプリンターを連携させて、

ナ、ナ、ナ、ナント、

穴を埋め、山を避ける

ように、凸凹した地面の上でも造形できるのです。(大成建設のプレスリリースはこちら)

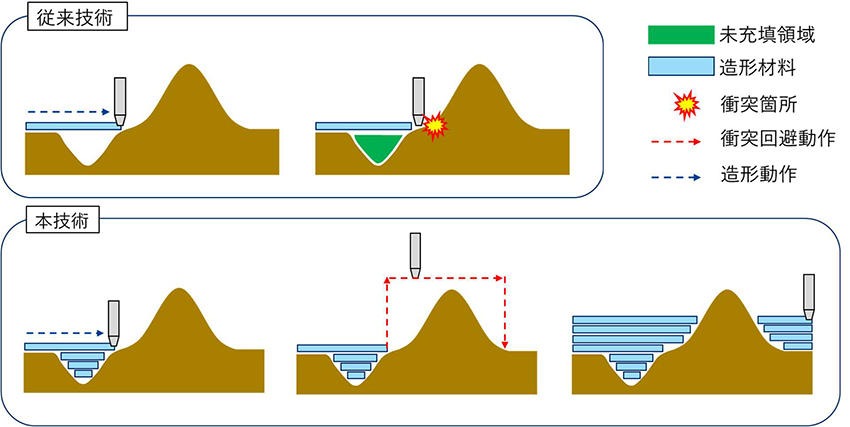

従来の3Dプリンターは平らな水平面上での造形を前提としているため、コンクリートを吹き出すプリンターヘッドは常に壁の断面に沿って、水平に動きます。

そのため、地面に凹凸があるとへこんだ部分に空洞ができたり、出っ張った部分にヘッドが衝突したりする問題がありました。

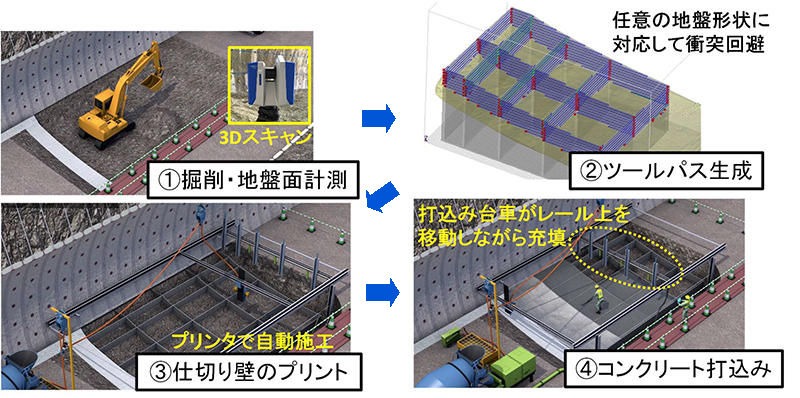

そこで今回、3Dスキャナーで計測した地盤の形状データに基づいて、周辺地盤の形状に追従して移動する「ツールパス」のデータを自動作成するシステムを開発しました。

これは東レエンジDの樹脂用3Dプリンター用シミュレーションソフト「3D TIMON-AMSolution」をコンクリートに応用し、障害物や穴などを認識・回避する3次元形状データ処理技術を付加したものです。

また、斜面や曲面、凸凹がある場所でも自立し、安定的に造形できる3Dプリンター用材料をも開発しました。

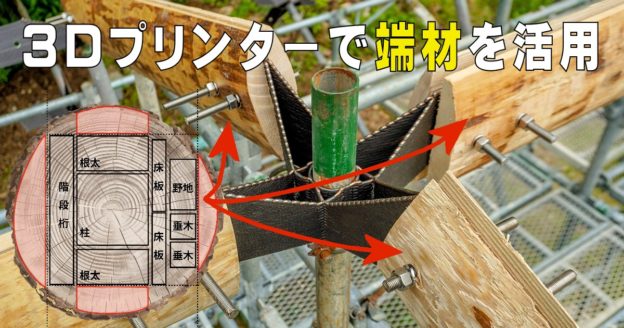

両社は高さが100mm程度の凹凸のほか、曲面、勾配がある模擬地盤を使って、今回の技術の実証実験を行いました。その結果、下の写真のように地盤にピッタリかみ合うようにコンクリート仕切り壁を造形することに成功しました。

高さ450mmのコンクリート壁の高さ方向における施工誤差は平均4mm程度でした。

大成建設は、この3Dプリンター技術の用途の1つとして、山岳トンネル工事の下部断面となる「インバートコンクリート」の施工を考えています。

インバートコンクリートは、現場で型枠を組んだり、人力でコンクリートを打設したりと、人海戦術的に施工していました。

この作業に今回の3Dプリンター技術を導入することで、従来6人体制で行っていた作業を

最終的に2人まで

削減でき、工期短縮も可能になるとのことです。

似たような技術としては、2016年2月15日の当ブログ記事「道路補修に革命!舗装用3Dプリンターをカリフォルニアで開発中」で掲載した、舗装補修用の3Dプリンターがあります。

これは平らな舗装面にできた穴を3Dスキャナーで計測し、穴を埋めるアスファルト混合物の量を穴の大きさによって増減するものでした。

今回、両社が開発した技術は、建設業に製造業の技術を取り入れることで、「山の部分を避ける」、「斜面や曲面の上にもコンクリートで造形できる」という点でさらに汎用性が高くなり、進化しています。

今後、両社はこの技術による施工時の品質や安全性、生産性について検証を重ね、様々な建設工事に適用できるように研究開発を進めていく方針です。