管理人のイエイリです。

山岳トンネル工事は、土木分野の中でも機械化が進み、生産性向上では他の工種のお手本のような存在になっています。

そのレベルをさらに高めようとしているのが、鹿島建設が開発中の次世代山岳トンネル自動化施工システム「A4CSEL for Tunnel」です。

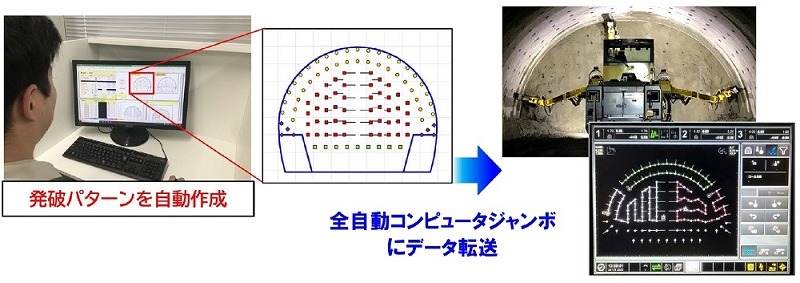

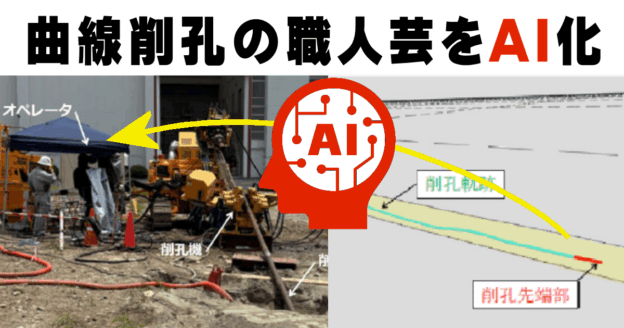

今回はこのうち、掘削用の爆薬を装てんする穴の配置や数(発破パターン)を、岩盤データに基づいて自動的に設計する「最適自動発破設計システム」を開発しました。

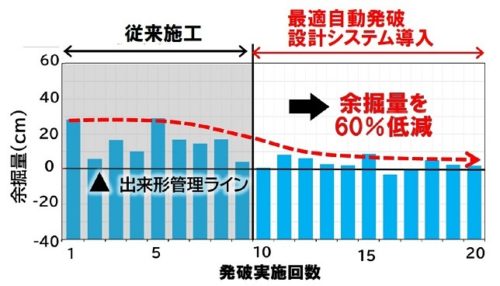

その効果を、岐阜県飛騨市内にある神岡試験坑道で試したところ、驚くべき結果が出ました。

従来の施工方法に比べて、トンネル外周の平均余掘り量が、

ナ、ナ、ナ、ナント、

わずか6cm

になり、“超精密”な掘削が実現できたのです。(鹿島のプレスリリースはこちら)

トンネル工事では、クルマや鉄道車両などを安全に通せるようにするため、掘削した面が設計断面より内側にはみ出すことは許されず、必ず断面よりも大きめに掘らないといけません。

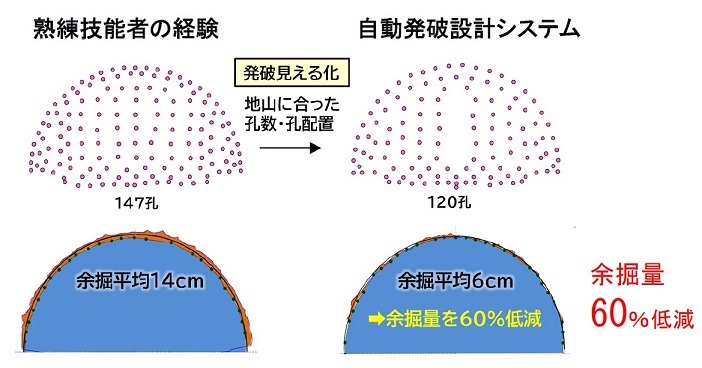

これまでの発破パターンは、熟練技能者の経験、勘、度胸による「KKD」で作ってきました。その場合、147孔が必要で平均余掘りは14cmでした。

それが、自動化によって120孔、平均余掘り6cmと、ただでさえ小さくなっていた余掘り量を、さらに60%も減らすことに成功したわけです。

このシステムの開発では、岩盤の硬さや亀裂の多少などに応じて、最小の施工量となる穿孔数や配置、火薬量を自動で決定するための評価式を構築しました。

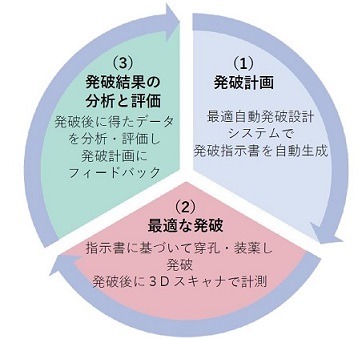

この式に、現場での穿孔時に得られた岩盤データを入力して発破設計を自動生成します。さらに、日々更新される施工データを取り込み、発破計画→最適な発破→評価と分析という「PDCA」を回すことで、余掘り量を少なくしていったのです。

余掘り量を小さくできると、穿孔作業の数や時間が減り、掘削後のコンクリート吹き付け作業の量や時間も減り、掘削した「ずり」の運搬量や処分量も減るので、いいことずくめです。

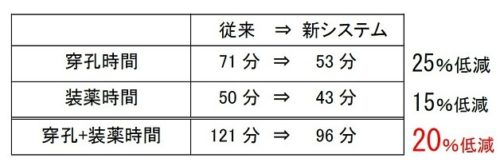

今回の最適自動発破設計システムの導入によって、余掘り量は60%減ったほか、穿孔時間は25%、装薬時間は15%もスピードアップし、

山岳トンネルの生産性向上

に大きく貢献しました。

「A4CSEL for Tunnel」の開発は、山岳トンネル工事を(1)穿孔、(2)装薬、(3)ずり出し、(4)アタリ取り、(5)吹き付け、(6)ロックボルト打設という、6つの施工ステップに分けて行われています。

この開発は穿孔やロックボルト打設の自動化から始まり、吹き付けコンクリート作業の自動化などが進み(2021年10月8日の当ブログ参照)、その後も3Dスキャナーと吹き付けコンクリート工の連動による高精度化(2023年1月25の当ブログ参照)などで、ブラッシュアップされてきました。

そして今回、生産性向上に大きくかかわる(1)穿孔と(2)装薬の部分が進化したというわけです。

鹿島では今後、今回の最適自動発破システムを他の現場でも使えるように評価式を開発するとともに、6つの施工ステップの自動化や遠隔化を進めていく予定です。