管理人のイエイリです。

インターネットやパソコンなど、最近の工事現場には様々なIT機器が導入されていますが、現場での施工となるといまだに人の目と手による作業が幅をきかせているのではないでしょうか。

清水建設は、この伝統的な作業スタイルを大きく変える次世代生産システム「シミズ スマート サイト」を構築し、2018年早々にも関西の高層ビル現場に導入することになりました。

この現場では、BIM(ビルディング・インフォメーション・モデリング)を核とした情報化施工を、

ナ、ナ、ナ、ナント、

自立型ロボと人がコラボ

しながら工事を進める計画なのです。

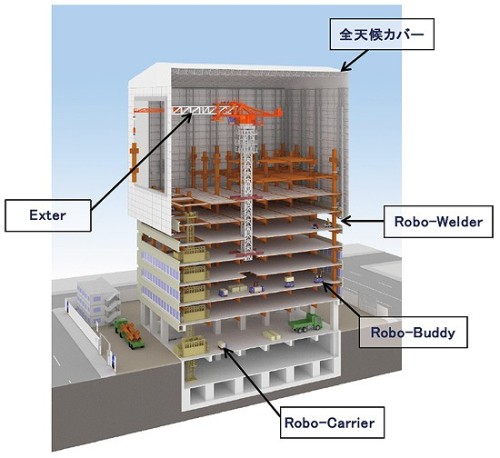

基礎工事が完了した後、建物全体を全天候軽量屋根「全天候カバー」ですっぽりと覆います。その空間の中で、自律的に動く様々な建設ロボットを働かせようというのです。

まず、水平スライドクレーン「Exter」で鉄骨の柱や梁を順次、所定の位置に吊り込みます。

ブームを水平方向に伸縮し、旋回半径を調整できるのが特徴です。クレーンの能力は、定格荷重12t、作業半径は最小3m、最大25mで、200mクラスの超高層ビルにも適用できます。

鉄骨部材を設置位置に吊り込む「Exter」。全天候カバーとExterの組み合わせは、解体工事にも活用できる。製造委託先はIHI運搬機械(株)で、6月末に2機が完成する。関西の高層ビルが初適用現場になる

すると、溶接トーチを自在に操る柱溶接ロボット「Robo-Welder」が2台1組で柱を溶接しながら躯体工事を進めていきます。専用の走行台車上にセットされたロボットを所定の位置まで誘導すれば、完全自動溶接を行ってくれます。

レーザー形状計測により溶接部位の溝(開先形状)を認識し、6軸で自由自在に動くロボットアーム先のトーチにより溶接材料で埋めていきます。

溶接ロボ「Robo-Welder」。大阪大学大学院工学研究科の浅井知教授との共同開発。溶接済みの部位の品質をリアルタイム、非接触で検査できるシステムも導入予定。製造委託先は愛知産業(株)で、すでに3現場への適用が決まっている

その後を追いかけるようにして、下層階から「Robo-Buddy」が床や天井を仕上げていきます。レーザーセンサーとBIM情報を照合し、自分の所在位置を「SLAM機能」で認識しながら、指示された作業場所まで自動で移動します。

画像センサーとレーザーセンサーで施工部位を認識して、2本のロボットアームを駆使しながら天井吊ボルトのインサートへの挿入や下地材の組み立て、天井ボードの取り付け、ビス止め、OAフロアの台座・パネルの設置など、細かい作業を行います。

30㎏の資材まで把持でき、ロボットアーム先端の手先部(エンドエフェクタ)を取り換えると、様々な作業に使うことができます。

床や天井を仕上げる「Robo-Buddy」。20cmの段差を乗り越えられる。作業を行う2台のロボットアームは6軸で自由に動き自動走行台車の昇降式台座上で稼働する。製造委託先は東洋鐵工所(株)で、(株)アットロボティクスの開発協力を得た。関西の高層ビルが初適用現場になる

現場に搬入された資材を、上階で作業する「Robo-Buddy」のところまで資材を運んでくれるのが、4種類のロボットからなる自動搬送システムです。

横方向の輸送や積み込み・積み卸しを担当する「Robo-Carrier」、エレベーターでの縦輸送を担う「Autonomous-ELV」のほか、各階の仮置き場で資材を積み替える「Robo-Fork」と作業場所までの運搬する台車「Robo-Assist」によって構成されています。

70%以上の省人化

が期待できるそうです。この数字は、労働生産性で言えば、3倍以上になることを意味します。

その内訳は、揚重・搬送作業で75%、2500人分、天井・床施工で75%、2100人分、柱溶接作業で70%、1150人分、計6000人近くになるという試算です。省人化効果により、これらの建機やロボットは2~3現場転用することで減価償却が可能とのことですから、コストの面でも有効ですね。

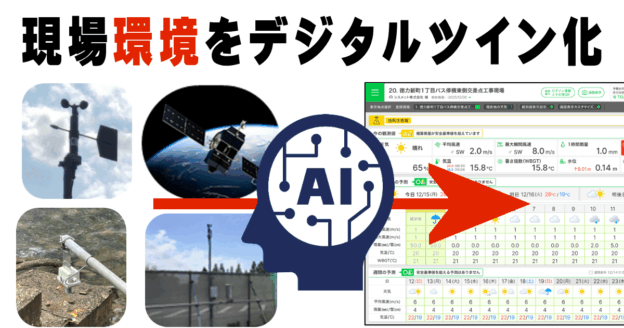

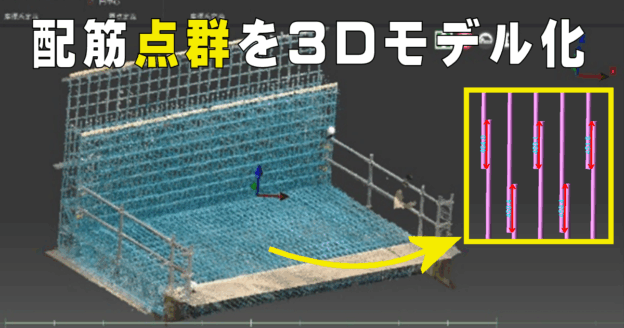

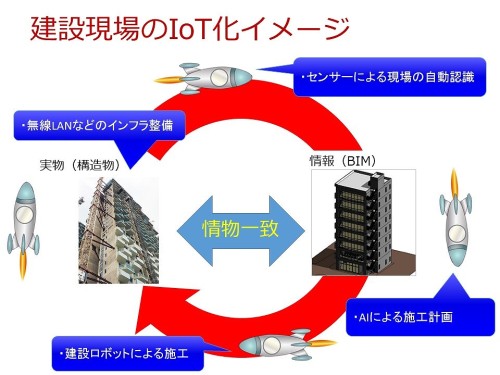

このシステムで働くロボットのワークフローを見てみると、センサーやBIMモデルによって現場をデジタルデータとして把握し、そのデータをAIなどで自律的に処理しながら、現場に運搬や溶接などの作業としてフィードバックする、というIoTの流れが見事に実現されていることがわかります。

建設現場をIoT化するイメージ。実物の建物をセンサーやBIMモデルでデジタルデータとして再現し、コンピューターやAIで考え、その結果を建設ロボットによって現場にフィードバックすることで建物を高効率に作っていく(資料:家入龍太)

現場→データ→現場の流れの中に、人間の手作業がほとんど入ってきません。これこそが、従来の人手に頼った現場作業をIoT化し、大幅な生産性向上へのターニングポイントと言えそうです。