管理人のイエイリです。

コンクリート状の材料で実物の構造物を造る3Dプリンターについては、日本企業では大林組や大成建設、前田建設工業、会沢高圧コンクリートなどが技術開発に取り組んでいるのは知られています。

他の建設会社はどうなのかなと、気になっていたところ、驚くべきニュースが飛び込んできました。

2020年7月に、

ナ、ナ、ナ、ナント、

清水建設の技術研究所

に、3Dプリンターを設置した専用実験施設「コンクリートDXラボ」が新設されていたことが明らかになったのです。(清水建設のプレスリリースはこちら)

同社の3Dプリンター技術のポイントは、材料にあります。

構造体を兼ねた柱用の「埋設型枠(打ち込み型枠)」をスリムに造形するため、高強度・高靱(じん)性の繊維補強モルタル「ラクツム(LACTM)」を開発しました。

ラクツムには通常のモルタルに用いるセメントや砂のほか、長さ6mmの合成短繊維や高性能減水剤、シリカフュームが配合されています。

通常のモルタルで型枠のような薄い構造物を造形しようとすると、高さ10cmほど積層したところで重力によって形が崩れてしまいます。

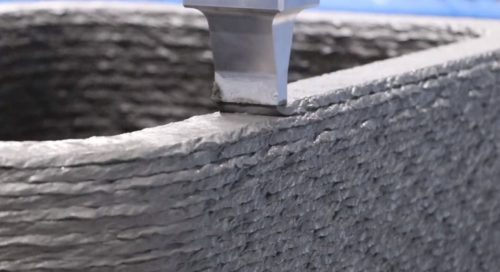

その点、ラクツムは幅2~4cm、厚さ0.7cm、秒速10cmの範囲でき、高さ2.1mの柱型枠を約2時間で作ることができました。

ラクツムには合成短繊維が配合されているため、通常の無筋モルタルに比べて引っ張り強度や曲げ強度があり、靱性も高くなっています。

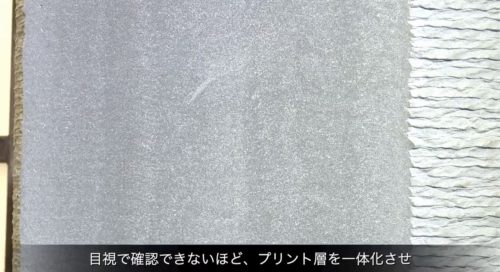

また、積層面は目視で確認できないほど一体化しており、水や空気が浸入する気泡や空隙(くうげき)はほとんどありません。

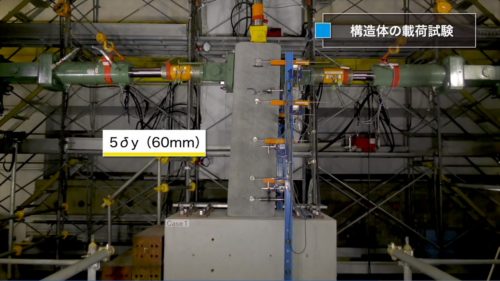

そして、地震が多い日本では欠かせないのが柱の曲げ強度です。

そこで埋設型枠の内側に

鉄筋かごを設置

し、内部にコンクリートを充てんすることで、柱部材としての強度を実現しました。

載荷試験の結果、その耐力や靭性は、従来の方法で構築したコンクリート柱を上回ることが実証されたそうです。

清水建設では今後、施工現場で型枠を直接プリントする「オンサイト3Dプリンティング」を実現するための研究開発を進めていく方針です。

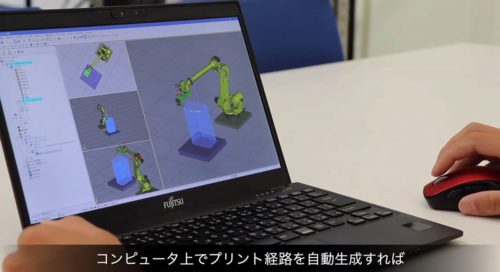

3Dコンクリートプリンター自体は、工場用の汎用ロボットアームなどによって比較的簡単に作れる時代になってきましたので、技術の差別化ポイントは材料や造形ノウハウに移ってきたといえます。

清水建設でも、ラクツムの開発に当たっては、各材料の配合や温度、造形速度などを少しずつ変えて、膨大な実験を繰り返したようです。その地道な努力が、見事に実を結びました。

現在は埋設型枠の強度は、設計に見込んでいないことが多いようです。しかし、これだけのクオリティーがあれば、埋設型枠の強度を考慮した設計法が生まれてくることも期待できそうですね。そうなると3Dプリンターによる生産性はますます高まるでしょう。