管理人のイエイリです。

清水建設が東京・江東区内で建設中の「(仮称)豊洲六丁目4-2・3街区プロジェクト」の現場にこのほど、柱が4本、ニョキニョキと立ち上がりました。

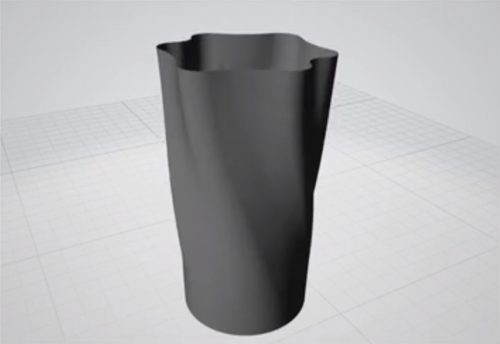

その形をよく見ると、下は円形をしていますが上に行くに従って花びら状にねじれた断面になっており、平らな面がほとんど見当たりません。

それもそのはず、これらの柱の外面に使われている埋設型枠は、

ナ、ナ、ナ、ナント、

3Dプリンターで製作

されたからなのです。(清水建設のプレスリリースはこちら)

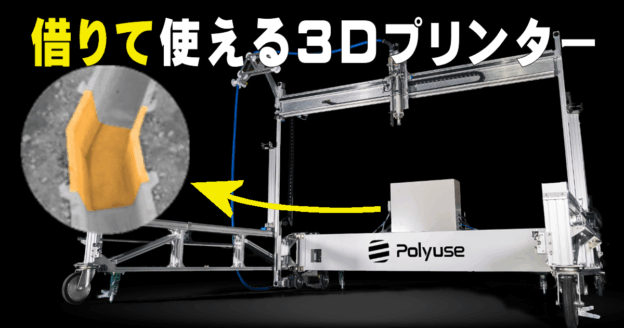

埋設型枠の製作に使われた3プリンターは、現場から約2キロメートル離れた同社技術研究所内の「コンクリートDXラボ」にあるものです。

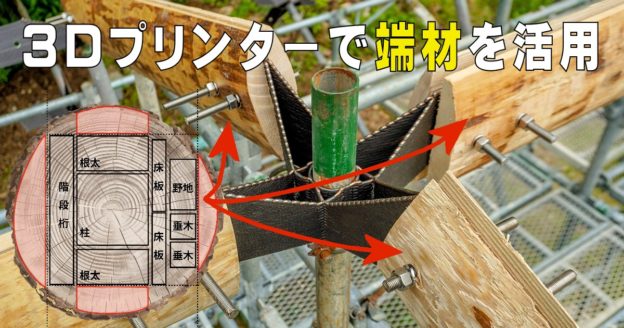

製作に使用した材料は「ラクツム」という独自開発のもので、セメントと砂のほか高性能減水剤、シリカフュームのほか、補強材として長さ6mmの合成短繊維を配合してあります。(詳しくは、2020年10月16日付けの当ブログ記事を参照)

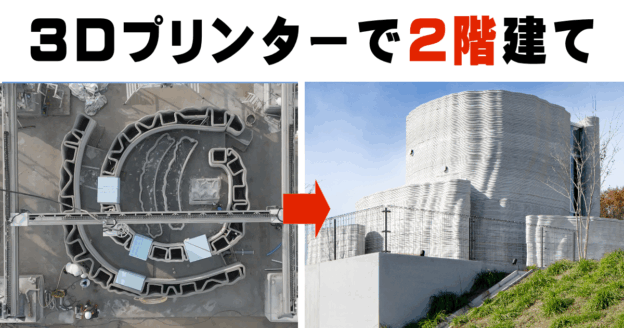

今回の柱は、高さ4.2m、直径2.2~2.7mという大きなものだったため、1本を水平方向に3分割、垂直方向に2分割して埋設型枠を造形しました。その手順を見てみましょう。

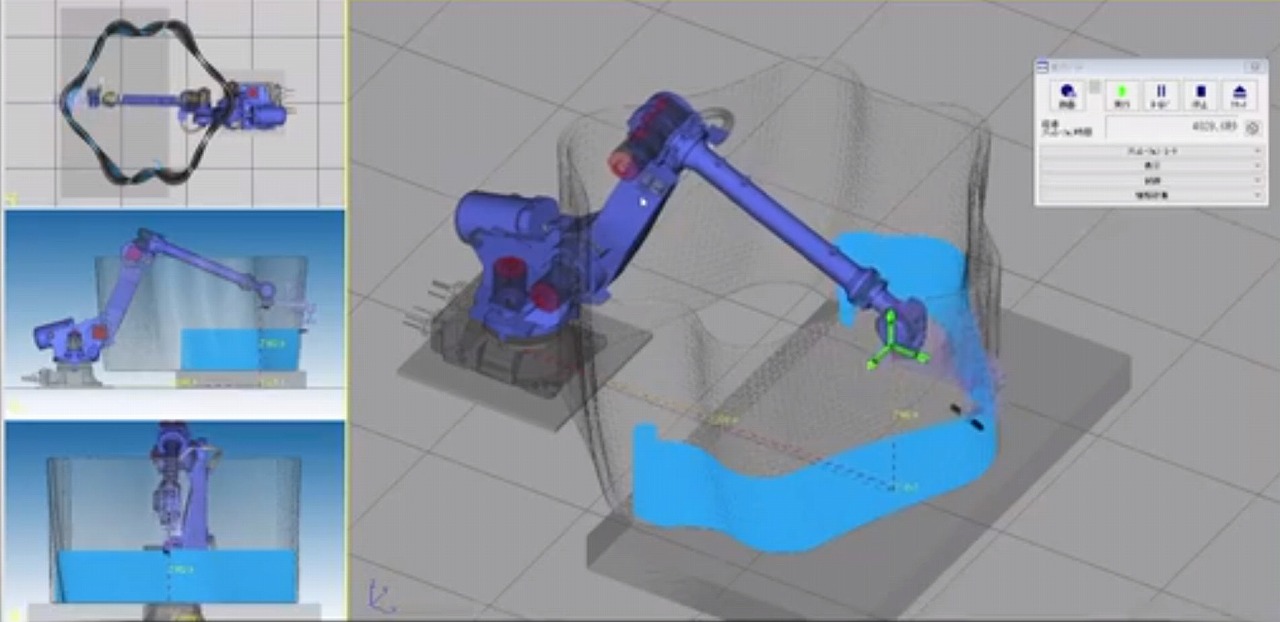

まずは埋設型枠の3Dモデルを作ります。そして、その3Dモデルをもとに、3Dプリンターでラクツムを積層していくプロセスをシミュレーションして決定します。

データができあがると、いよいよ3Dプリンターによる造形に移ります。先ほどのシミュレーションと同じように3Dプリンターが材料を積層し、高さ1.4m程度の型枠が出来上がります。

造形の翌日にはしっかりと固まるので、トラックに載せて現場に搬入します。

そして現場では、埋設型枠を組み立て、断面の内部に鉄筋かごを設置します。そして最後にコンクリートを打設します。

これらの柱は単なる飾りではなく、バスなどが行き交う交通広場の上部を覆う

大規模デッキを支える

ものです。

従来の工法で、このような複雑な形の鉄筋コンクリート柱を造るためには、ウレタンやFRP(繊維強化プラスチック)などで曲面の型枠を手間ひまかけて用意する必要がありました。そしてコンクリート打設後は、廃棄処分していました。

その点、3Dプリンターで埋設型枠を作る方法だと、建物のBIM(ビルディング・インフォメーション・モデリング)モデルなどの3次元CADデータさえあればすぐに作れます。さらに、そのまま建物の一部となるため廃棄物も出ず、環境にも優しいというメリットもあります。

3Dプリンターで作られた日本初の実物建物は、2020年9月に會澤高圧コンクリート(本社:北海道苫小牧市)が発表した札幌市型の公衆トイレがあります。(2020年10月9日付けの当ブログ記事を参照)

今回の清水建設のプロジェクトは、3Dプリンターによる埋設型枠と、鉄筋かごを使って大きな荷重を支える構造部材を作ったという点で、日本の3Dプリンター建設史に残る快挙といえるでしょう。

同社は今後、施工現場で型枠を直接プリントする「オンサイト型3Dプリンティング」の研究開発も進めていくそうです。これが実現すると、材料を液体や粉体で輸送できるので、物流面でも有利になりそうですね。

いよいよ、日本でも、3Dプリンターによる建設が幕を開けました。